لوکس متر

لوکس متر به دو روش برای سنجش نور مورد استفاده قرار میگیرد،یکی روش نورسنجی مستقیم (Incident Light) است که مقدار نور تابیده شده به نمونه را بدون توجه به اینکه سطح آن روشن است یا تاریک ، براق است یا تیره اندازه می گیرد. در نورسنجی مستقیم، روشنایی یا Illumination را اندازه می گیرند و روش دیگر نورسنجی انعکاسی می باشد که دستگاه لوکس متر قابلیت اندازه گیری آن را نیز دارد.

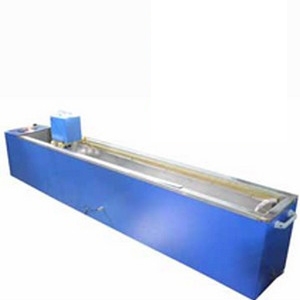

دستگاه داكتيليتی قیر

دستگاه داكتيليتی قیر جهت تعیین درجه کشش قیر به کار گرفته می شود .این دستگاه به صورت ديجيتال ارائه می گردد.

انواع دستگاه داکتیلیتی:

* تمام ديجيتال

* آنالوگ ساده

مشخصات دستگاه داكتيليتی دیجیتال :

1- حوضچه تمام استيل

2- پمپ سيرکولاسيون با عملکرد هوشمند

3- نمايشگر 4 اينچي رنگي و لمسي

مشخصات دستگاه داكتيليتي آنالوگ ساده :

1- حوضچه استنلس استیل

2- محفظه متحرک

3- خط کش فلزی

4- سیستم گرم کننده

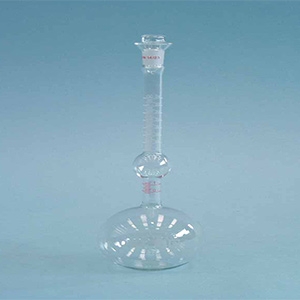

بالن لوشاتلیه

بالن لوشاتلیه وسیله ای است از ابزارهای آزمایشگاهی که جهت تعیین جرم حجمی سیمان پرتلند به کار برده میشود .قسمت بالایی گلویی در محدوده 0-1 mm و 18-24 mm درجه بندی شده است .

مقسم مکانیکی سنگدانه بتن

مقسم مکانیکی سنگدانه بتن برای تقسیم اولیه و دقیق مصالح ساختمانی و سنگدانه آزمایشگاهی مورد استفاده قرار می گیرد و یکی ار تجهیزات آزمایشگاه بتن می باشد.

مقسم مکانیکی سنگدانه بتن با توجه به کاربرد دستگاه در سایزهای مختلف به شرح ذیل قابل ارائه می باشد:

* مقسم مکانیکی در سایز 1 inch مناسب جهت دانه بندی شن

* مقسم مکانیکی به سایز 2 inch مناسب جهت دانه بندی شن

* مقسم مکانیکی به سایز 3/8 inch مناسب جهت دانه بندی ماسه

* مقسم مکانیکی به سایز 1/2 inch مناسب جهت دانه بندی ماسه

استاندارد ASTM C 702

آزمایش تأثیر پلی پروپلین

مصالح و ترکیبات بتن

جنس مصالح سنگدانه ای درشت دانه و ریزدانه مورد استفاده در آزمایش های انجام شده دراین تحقیق سیلیس تهیه شده استمصالح درشت دانه و ریزدانه با نسبت برابر ترکیب گردید همچنین نسبت آب به سیمان 0/5 می باشد.الیاف فیبر شیشه در طرح اختلاط بتن به قطر 19-17 میکرون و طول 50-3 میلی متر،الیاف فولادی به قطر 0/6-2/1 میلی متر و طول 50 میلی متر و الیاف پلی پروپیلن نیز به قطر 0/021 میلی متر و طول 6 میلی متر می باشند .

ابتدا با انتخاب طرح اختلاط از ماسه،سیمان،شن و آب نمونه های بتنی بدون الیاف تهیه گردیده و بعد از 24 ساعت که نمونه ها خشک گردیدند در حوضچه آب معمولی قرار داده می شوند.سپس مقاومت فشاری و خمشی نمونه های شاهد در سنین 7،28 و 90 روزه توسط دستگاه بتن شکن تعیین و ثبت می شوند.طرح اختلاط بتن با توجه به درصد جذب آبِ شن و ماسه و مقاومت فشاری گرفته شده آنها در دستگاه بتن شکن تعیین و ثبت میشوند.طرح اختلاط بتن با توجه به درصد جذب آب شن و ماسه و مقاومت فشاری 350 نمونه ها خشک گردیدند.

در 350kg/ که مورد نیاز این تحقیق بوده است تعیین گردیده است که الیاف های فولای فیبر شیشه و پلی پروپیلن به و یا نسبت های 1%.2%.3% وزنی سیمان به طرح اختلاط شاهد اضافه شده اند سپس مقاومت فشاری و خمشی نمونه های بتن الیافی توسط دستگاه بتن شکن تعیین و ثبت گردیدند.

تهیه نمونه ها و روش انجام آزمایشات

برای طرح اختلاظ بتن مورد استفاده از روش اختلاط استاندارد آئین نامه ASI – 211 استفاده شده است به هنگام بتن ریزی . شن . ماسه .سیمان و آب با یکدیگر توسط مخلوط کن به مدت دو دقیقه مخلوط شدند در پایان الیاف که تمیز و عاری از هرگونه مواد زائد و روغن بود به تدریجبه داخل مخلوط کن ریخته شد پس از اتمام و اضافه کردن الیاف به بتن اجازه داده شد که مخلوط کن به مدت سه دقیقه دیگر کارکند تا الیاف در تمام فضای بتن پخش شده و مخلوط کاملا" یکنواختی حاصل گردد معمولا" بتن مسلح به الیاف اساساشبیه طراحی بتن ساده است .

طرح اختلاط

در این تحقیق ابتدا یک طرح اختلاط برای بتن شاهد با سیمان تیپ 2 تهیه گردیده سپس الیاف فولادی فیبر شیشه ای و پلی پروپیلن با درصدهای1 الی 3 % وزن سیمان به طور جداگانه به طرح اختلاط بتن شاهد اختلاط بتن شاهد اضافه گردید نسبت آب به سیمان در همه طرح اختلاط ها برابر5/0 می باشد نمونه های همه طرح اختلاط های بتن الیافی برابر 5/1 درصد وزن سیمان یعنی به میزان 25/5کیلوگرم بر متر مکعب بتن می باشد بهعنوان نمونه طرح اختلاط P-1 بیانگر 1% وزن سیمان و الیاف پلی پروپیلن به میزان 5/3 کیلوگرم بر متر مکعب بتن می باشد .

شرح آزمایشات مقاومت های فشاری خمشی بتن

در آزمایش مقاومت فشاری نمونه های مکعبی و استوانه ای توسط دستگاه بتن شکن تحت فشار قرار می گیرند بار به صورت یکنواخت توسط دو فکبالایی و پایینی دستگاه به نمونه ها وارد میشود این نکته ضروری است که بار بدون تغییر ناگهانی و به صورت پیوسته باید به نمونه ها اعمال شوددستگاه بتن شکن محور عمودی باید مجهز به وسایلی باشد که بتوان نیروی گسیختگی را پس از اتمام بارگذاری ثبت نماید در این دستگاه نیروی گسیختگی بر روییک صفحه مانیتور نمایش داده می شود محور عمودی سمبه یا پیستون باید با محور دستگاه منطبق بوده و در زمان بارگذاری جهت حرکت سمبه یا پیستون در طول محور عمودی دستگاه قرار گرفته باشد بنابراین برآیند نیروها درست از مرکز نمونه عبور می کند سطح استوانه پایینی دستگاه باید نسبت به محور آن عمود بوده ودرحین بارگذاری نیز نیز عمود باقی بماند مرکز نشیمن گاه کروی فک بالایی باید در نقطه برخورد محور عمودی دستگاه با سطح پایینی فک بالایی دارای رو اداری 1± میلی متر باشد.

نتایج آزمایشات مقاومت فشاری و خمشی نمونه های بتنی 90 روزه

نتایح آزمایشات مقاومت فشاری مکعبی و استوانه ای و مقاومت خمشی نمونه های بتنی و همچنین درصد افزایش و کاهش مقاومت ها نسبت به بتن شاهدبیان میگردد .بیشترین درصد کاهش مقاومت فشاری مکعبی بتن الیافی نسبت به نمونه شاهد مربوط به نمونه بتنی با 3%الیاف پلی پروپلین و به میزان 2/21-%می باشد و بیشترین درصد افزایش آن مربوط به نمونه بتنی با 3% الیاف فیبر شیشه ای به میزان 98/57% می باشد برای مقاومت فشاری استوانه ایی بتن الیافی نسبت به بتن شاهد کمترین و بیشترین درصد افزایش مقاومت به ترتیب مربوط به 3% الیاف پروپیلن و به میزان 75/24%- 3%الیاف فیبر شیشه ای به میزان80/92% می باشد همچنین برای مقاومت خمشی بتن الیافی نسبت به بتن شاهد کمترین و بیشترین درصد افزایش مقاومت به ترتیب مربوط به 1% الیاف پلی پروپیلن به میزان 56/15% و 3% الیاف فیبر شیشه ای به میزان 30/11% می باشد .

نتایج آزمایشات مقاومت فشاری و خمشی نمونه های بتنی در سن 28 روزه

نتایج آزمایشات مقاومت فشاری مکعبی و استوانه ای و مقاومت خمشی نمونه های بتنی و درصد افزایش و کاهش مقاومتها نسبت به بتن شاهد در سن 28 روزه همانگونه که مشاهده می گردد بیشترین درصد کاهش مقاومت فشاری مکعبی بتن الیافی نسبت به نمونه شاهد مربوط به نمونه بتنی با 3% الیاف پلی پرولین و به میزان 2/25-% می باشد و بیشترین درصد افزایش مقاومت مکعبی بتن الیافی نسبت به نمونه شاهد مربوط به نمونه بتنی با 3% الیاف فیبر شیشه ای و به میزان71/27%می باشد برای مقاومت فشاری استوانه ای بتن الیافی نسبت به بتن شاهد کمترین و بیشترین درصد افزایش مقاومت به ترتیب مربوط به 3% الیاف فولادی و به میزان 08/22% میباشد برای مقاومت خمشی بتن الیافی نسبت به بتن شاهد کمترین بیشترین درصد افزایش مقاومت به ترتیب مربوط به 1% الیاف فولادی می باشد ذکر این نکته ضروری است که برای اطمینان از صحت نتایج این تست ها دوبار انجام شود و ثبت گردد.

تاریخچه سیمان و نحوه عملکرد آن در ساخت وساز

سیمان

هرماده ای که موجب اتصال دو یا چند ماده شود سیمان می باشد سیمان یا سمنت واژه ای است که از لغت سمنتوم رو می گرفته شده و قدمت آن به پیش از میلاد می رسد مصرف آن در ساختمان بانتئون شهر رم واقع در ایتالیا که مربوط به سنه 27 قبل از میلاد بوده دیده شده است .

اولین کارخانه سیمان پرتلند در ایران به سال 1312 با تولید روزانه 100 تن در شهرری ساخته شد و در سال 1334 به 600 تن در روز رسید با عنایت به نیاز روز افزون کشور نبوده و به تدریج در نقاط دیگرمملکت کارخانه های دیگری جهت تولید سیمان احداث گردید که از آن جمله می توان کارخانه های سیمان . تهران .شمال .فارس . ارومیه سیمان آبیک سیمان آبیک سیمان لوشان و سیمان دورود که تعداد آنها در حدود 20 کارخانه بوده که با عنایت به توسعه ساخت و ساز و اجرای پروژه های ملی در صنعت ساختمان راه .سد .تونل و اجرای اسکله این میزان تولید جوابگوی نیاز کشور را نداده و گاها" مجبور به واردات سیمان می باشیم برای تولید آنچه که بعدها به نام سیمان پوزلانی مشهور شد مخلوط اکسید سیلیسیم و آلومینیوم موجود درخاکستر و سفال ها با آهک بود وجه تسمیه سیمان پوزلانی دهکده پوزواولی نزدیک آتشفشان وزو است که خاکستر آتشفشانی برای اولین بار در آنجا پیدا شده بود هنوز هم نام سیمان پوزولانی به سیمان هایی که از آسیاب کردن ساده مواد طبیعی در درجه حرارت معمولی به دست می آیند اطلاق می شود.

از اولین سیمان های مورد استفاده توسط بشر گل بود که در آب و هوای خشک مفید بوده ولی در آب نم و رطوبت ولی در آب نم و رطوبت وارفته و استحکام بسیار پایین و نامطلوب دارد یونانی ها رومیان با اختلاط آب و ماسه خرده سنگ خرده آجر و سفال های شکسته و افزودن آهک به عنوان سیمان به انها نوعی بتن می ساختند که در هوا سخت می شد و برای سازه های زیر آب نیز از آهک و خاکستر های آتشفشانی و سفال های رسی پخته شده به صورت پودری و آسیاب شده استفاده می کردند .

سیمان یک ماده هیدرولیک است و از مواد چسبنده ابی است که برای گرفتن سخت شدن به هوا نیاز نداشته و می تواند در مکان های فاقد هوا و نیز در زیر آب سخت شوند.

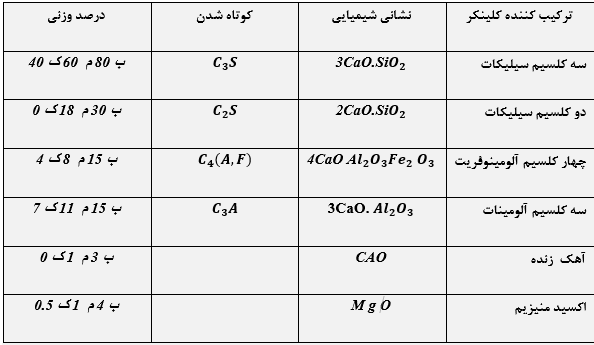

ترکیب شیمیایی و مواد شیمیایی و مواد تشکیل دهنده سیمان

برای ساخت سیمان از یکسری اکسیدهای ساده استفاده می گردد که به صورت مواد معدنی بوده و جهت تأمین این عناصر و اکسیدهای ساده از سنگ آهک و خاک رس استفاده می شود که البته سیلیس لازم نیز از طریق این مواد معدنی یا جداگانه تأمین می گردد .

از اختلاط و ترکیب اکسیدهای مذکور و انجام یکسری واکنش های شمیایی در اثر حرارت در دماهای مختلف کوره موجود در سیمان

تشکیل می گردند که در اصل نشانگر ترکیب نهایی سیمان می باشند .

اکسیدها عبارتند از :

*** اکسید ساده ***

1- آهک

2- سیلیس

3- رس

4- اکسید آهن

5- اکسید منیزیم

*** اکسیدهای مرکب ***

1-سیلیکات

2-سیلیکات تری کلسیک

3-آلومینوفریت تتراکلسیک

4-آلومینات تری کلسیک

جنس سیمان به عوامل زیر بستگی دارد:

* ترکیب شمیایی ودرصد مواد اولیه

* حالت فیزیکی موادخام نظیر دانه بندی و قطر دانه های آن

* درجه حرارت و مدت پخت سیمان و چگونگی اعمال حرارت و منحنی حرارت پخت

* طریقه خنک کردن و سرعت سرد شدن کلینکر

سیمان پرتلند عبارت است از :

1-سیمان معمولی – در ساختمان سازی استفاده می شود.

2-سیمان معتدل یا کندگیر یا اصلاح شده – در ساختمان فاضلاب ها و زهکشی و آبهای زیرزمینی که غلظت سولفات های آنها بیشتر از حد معمولی باشد.

3-سیمان زودگیر با مقاومت بالا و تندگیر یا زود رس یا زود سخت شونده می باشد.مانند ساختن سیلوهای بتنی و برج خنک کن که از قالب های لغزنده استفاده می شود در ترمیم باند فرودگاه ها به طور سریع پس از بمباران و در یک هفته مقاومت بالایی را به دست می آورد .

4-سیمان کم حرارت این سیمان کمترین حرارت هیدراسیون را آزاد می کند در ساختمانهای بسیار حجیم نظیر سدهای بتنی و به طور کلی در مناطق جنوبی کشور که حرارت تولید شده باید حداقل باشد.

5-سیمان ضد سولفات در مناطقی استفاده می شود که میزان سولفات های موجود بسیار بالاتر از حد معمول باشد مثل سازه پل ها و اسکله ها در مجاورت آبهای سولفاته این سولفات می توانددر مواد اولیه بتن سیمان مصرفی آب مورد استفاده خاک منطقه و یا آبهای زیرزمینی در معرض بتن وجودداشته باشد .

آزمایش تعیین قابلیت نفوذ قیر

تعیین قابلیت نفوذ قیر

طول مسافتی که یک سوزن استاندارد تحت اثر باری معادل 100 gr در مدت 5 ثانیه در قیر با درجه حرارت 25 درجه سانتیگراد نفوذ می نماید. در شرایط خاص می توان میزان بار زمان بارگذاری و درجه حرارت را تغییر داد.

به این ترتیب مشخص می شود که هر قدر قیر نرم تر باشد قابلیت نفوذ آن بیشتر و سنگین تر باشد باید از قیر با درجه نفوذ کمتر استفاده نمود در عملیات راه سازی معمولا" از قیرهایی که درجه نفوذ آنها بین 30 تا 500 باشد استفاده می کنند قیرهایی که درجه نفوذ از آنها 80 باشد در آسفالت هایی نظیر بتن آسفالتی و قیرهایی با درجه نفوذ بیشتر 80 باشد در آسفالت هایی نظیر بتن آسفالتی و قیرهایی با درجه نفوذ 20 تا 50 استفاده می کنند و به طور کل آسفالت هایی که با قیرهای خالص ساخته می شوند بایستی به طور گرم پخش و کوبیده شوند.

شرح مراحل آزمایش

قیر مورد نظر را ابتدا در یک قوطی کوچک گرم نموده کاملا" به هم می زنیم و آن را داخل ظرف نمونه ریخته و سپس آن را در یک حمام آب به مدت 1 تا 5/1 ساعت قرار داده تا خنک شود سپس آن را در دستگاهی به نام دستگاه تعیین قابلیت نفوذ قرار داده و سوزن دستگاه را روی قیر طوری تنظیم می کنیم که نوک سوزن و نوک تصویر آن در سطح براق قیر روی یکدیگر منطبق گردند.

پس از تنظیم نوک سوزن روی سطح قیر درجه دستگاه را صفر نموده و آزمایش را بارگذاری و رها کردن سوزن شروع می نماییم پس از زمان مشخص شده قرار درجه دستگاه را قرائت می کنیم و حاصل را به عنوان درجه نفوذ قیر مورد آزمایش گزارش می کنیم .

تعیین درجه اشتعال قیر

از آنجایی که قیر های خالص و قیرهای قطران و بخصوص قیرهای مخلوط مواد آتشگیر می باشند کار کردن با آن ها در درجات بالا خالی از خطر نبوده و احتمال آتش گیری انها وجود دارد برای تعیین نقطه اشتعال از دستگاه مذکور استفاده می گردد .

چنانچه قیر مورد آزمایش جامد یا نیمه جامد باشد آن را تا 176 درجه سانتیگراد گرم و ذوب نموده و سپس ظرف قیر دستگاه را از قیر مذاب مورد ازمایش پر نموده و می گذاریم تا در درجه حرارت محیط خشک شود ضمنا" باید توجه داشته باشیم که سطح قیر عاری از حباب هوا بوده و آن را از گرد و غبار و خاک محفوظ نگهداریم .

قیر را در شروع آزمایش با سرعت 7/16 درجه سانتیگراد گرم نموده و هنگامی که درجه حرارت قیر به حدود 56 درجه سانتیگراد مانده به نقطه اشتعال رسید سرعت گرم کردن را 5 سانتیگراد کاهش داده تا درجه حرارت قیر به حدود 28 درجه سانتیگراد مانده به نقطه اشتعال برسد.از این پس در ازای هر 3 درجه سانتیگراد افزایش حرارت بایستی یکبار شعله را به آرامی در مسیر دایره شکل به شعاع 150 mm در صفحه ی که حداکثر فاصله آن از قسمت فوقانی نمونه 2mm باشد بگذاریم به طوری که زمان عبور شعله از روی سطح قیر حدود 1 ثانیه می باشد.

عمل گرم کردن را به همین نحو ادامه می دهیم و آزمایش شعله را نیز مرتبا" تکرار می کنیم تا شعله ای در یک نقطه از سطح قیر تشکیل شود درجه حرارتی که در آن این شعله ظاهر گردیده را نقطه اشتعال گویند چنانچه شعله تشکیل شده در نقطه اشتعال پایدار که حداقل 5 ثانیه دوام داشته باشد تشکیل شود درجه حرارتی که ترمومتر در این حالت نشان می دهد یادداشت نموده و به عنوان نقطه سوختن قیر گزارش می نماییم .

لازم به تذکر است که در روش استفاده از دستگاه رو بسته چون در حالی که نمونه ضمن گرم شدن هم زده می شود در این صورت حنی مقادیر جزیی بخارات قابل اشتعال قیر مورد آزمایش جمع آوری شده از این جهت درجه اشتعالی که در این روش تعیین می شود تا حدودی کمتر از درجه اشتعالی است در ظرف روباز به دست آید.

آزمایش تعیین طرح اختلاط آسفالت

منظور از طرح اختلاط آسفالت تعیین و مشخص نمودن معیارهایی است که بر اساس آن بتوان اولا"در کارگاه آسفالت تهیه نمود و ثانیا" بر اساس همان معیارها آسفالت پخش شده در سطح راه را کنترل نمود :

الف – وزن مخصوص واقعی آسفالت متراکم شده

ب – درصد حجمی فضای خالی آسفالت متراکم شده

ج – تاپ فشاری آسفالت متراکم شده

د – درصد حجمی فضای خالی مصالح سنگی در آسفالت متراکم شده

با استفاده از طرح تهیه شده در کارگاه آسفالت تهیه می شود و آسفالت پخش شده در سطح راه را نیز مورد آزمایش قرار می دهند و وزن مخصوص میزان تاپ فشاری درصد فضای خالی و نیز درصد قیر و دانه بندی آن تعیین می شود و با آنچه در طرح آمده است مقایسه می گردد ناگفته نماند که دانه بندی آسفالت تهیه شده در کارگاه بوده که فرمول کارگاه نامیده می شود ایندانهبندی قبلا" توسط پیمانکار مربوطه پیشنهاد می گردد و در آزمایشگاه بر اساس فرمول کارگاه ارائه شده طرح مارشال مصالح مورد عمل تعیین می گردد.

مراحل آزمایش

ابتدا با توجه به فرمول کارگاه پیشنهاد شده 21 نمونه 1200 گرمی از مصالح مورد آزمایش که همگی دارای دانه بندی وسط حدود مجاز فرمول کارگاه باشند تهیه می کنند این نمونه ها که در ظروف فلزی قرار دارند به مدت 24 ساعت در آون 170-140 درجه سانتی گراد قرار می دهند تا تمامی دانه ها تا حد مورد نیاز گرم شوند سپس به 18 نمونه که جمعا" 6 سری سه تایی مس شوند قیر 100-85 یا 70-60 که قبلا" تا 137 درجه سانتی گراد گرم شده است اضافه می کند به نمونه ها به ترتیبی قیر اضافه می نمایند که مجموعا" 6 سری سه تایی که درصد قیر آنها نسبت به مخلوط به ترتیب از 4 . 5/4 . 5 . 5/5 .6 و 5/6 درصد باشد تهیه گردد یکسری نمونه سه تایی هم به عنوان ذخیره در آون نگه می دارند تا چنانچه یکی از نمونه ها خراب شد یا نقصی در آن پدیدار گشت مورد استفاده واقع شود.

بدین ترتیب سه نمونه با درصد قیر 4 و 3 نمونه با درصد قیر 5/4 و سه نمونه با درصد قیر 5 و غیره تهیه می شود.

درتهیه نمونه ها بایستی نهایت دقت به عمل آید که خللی در آسفالت تهیه شده وارد نشود به این ترتیب مه نمونه مصالح گرم که از آون خارج می شود بایستی بلافاصله وزن شده و به آن قیر مورد لزوم را اضافه نموده و سپس سریعا" در حالی که ظرف حاوی مخلوط روی یک بخاری برقی قرار دارد مخلوط نموده و نمونه مخلوط شده را سپس در قالب مخصوص مارشال ریخته و به کمک چکش مخصوص که 10 پوند وزن دارد و از ارتفاع 18 اینچی سقوط می کند می کوبند به نحوی که یکباره 75 ضربه به یک طرف و به طرف دیگر نمونه وارد گردد سپس پس از سرد شدن نمونه ها روی آن آزمایشات وزن مخصوص تاپ فشار تغییر شکل نسبی و درصد فضای خالی انجام می دهند البته در این ازمایش فقط به چگونگی تعیین وزن مخصوص آسفالت می پردازیم .

تعیین وزن مخصوص آسفالت

در طرح مارشال وزن مخصوص واقعی آسفالت به کار می رود و برحسب تعریف وزن مخصوص واقعی آسفالت عبارت است از نسبت وزن آسفالت مورد آزمایش در هوا به حجم واقعی آن وزن مخصوص واقعی آسفالت با توجه به شکل و حالت ظاهری آن به سه روش تعیین می شود :

1-روش اندود نمودن با موم یا پارافین

2-روش معمولی

3-روش محاسبه ای

طرز عمل در روش مارشال روی تمامی نمونه ها به روش 1 یا 2 آزمایش وزن مخصوص واقعی انجام می دهند .

آزمایش تعیین مقاومت کششی به روش غیر مستقیم

آزمایش تعیین مقاومت کششی به روش غیر مستقیم

به منظور تعیین مقاومت کششی تک محوری غیر مستقیم یک نمونه سنگ می باشد که تحت عنوان تست برزیلی معروف است.

در واقع یک تنش کششی تک محوری شکست کششی حاصل می شود .

وسایل آزمایش

الف – دو صفحه بارگذاری فولادی

ب – دستگاه آزمایش جهت اعمال فشار

ج-جایگاه کروی ماشین آزمایش

مراحل آزمایش

* نمونه مورد آزمایش به صورت سیلندری باشد طوری که ارتفاع نمونه طبقه استاندارد کمتر نباشد.

* سر و ته نمونه باید کاملا" صاف شود

* نمونه را زیر دستگاه فشاری به صورت خوابیده قرار می دهیم

* پس از قرار دادن نمونه در مقر کروی دو صفحه بارگذاری بایستی به موازات یکدیگر باشد.

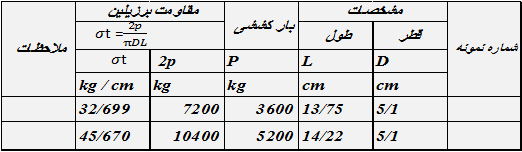

محاسبات و نتایج

مقاومت کششی

P = میزان بار وارده در شکست

t = ضخامت نمونه

Dt = قطر نمونه

L = طول نمونه

یا

مقاومت کششی

P = بار وارده

=π 14/3

D= قطر نمونه

براساس نتایج حاصله میانگین مقاومت کششی دو نمونه مورد آزمایش به ترتیب 32/ 699 kg /c و 45/670 kg /c

به دست آمده است نتایج محاسبات در جدول شرح داده شده است.

آزمایش تعیین مقاومت فشاری تک محوری مصالح سنگی

آزمایش تعیین مقاومت فشاری تک محوری مصالح سنگی

جهت تعیین مقاومت فشاری تک محوری نمونه های سنگی صورت می پذیرد که در دو حالت خشک اشباع قابل اندازه گیری می باشد در حالت اشباع بیشتر مربوط به محل هایی است که نمونه مورد آزمایش در تماس با آب باشد مثل خازن سدها...

وسایل آزمایش

الف- دستگاه مقاومت فشاری

ب- آون

ج- آب جهت اشباع نمونه

مراحل آزمایش

الف – حالت خشک

در این حالت نمونه تهیه شده سیلندری شکل بر اساس استاندارد باید طول آن دو برابر باشد باید

تصحیح مقاومتی صورت گیرد که فرمول تصحیح را مطرح خواهیم کرد .

سر و ته نمونه باید کاملا" صاف باشد .

نمونه را به مدت 24 ساعت در آون 105 درجه سانتیگراد قرار داد .

ب – حالت اشباع

نمونه را باید 24 ساعت در آب اشباع گردد. پس از خارج کردن نمونه از آب آنرا داخل دستگاه قرار داده و بتدریج بار اعمال گردد.

در هنگام بارگذاری باید در مرحله اول بار کمی اعمال کرد تا قطعه سیلندری کاملا" در وسط دو صفحه دستگاه قرار گیرد .

محاسبات و نتایج

مقاومت فشاری

مقاومت فشاری تصحیح شده

بار وارده P = kg

A = سطح مقطع نمونه

قطر نمونه D = cm

طول نمونه L = cm

|

شماره نمونه |

طول cm |

قطر cm |

سطح نمونه |

بار وارده kg |

مقاومت فشاری Kg /

|

مقاومت فشاری تصحیح شده Kg / |

|

|

|

L |

D |

A |

P |

نمونه |

||

|

920033 |

36/5 |

08/5 |

26/20 |

8600 |

48/424 |

46/429 |

خشک |

|

920033 |

4/5 |

08/5 |

26/20 |

6600 |

77/325 |

79/328 |

خشک |

|

920033 |

32/5 |

08/5 |

26/20 |

6500 |

83/320 |

08/324 |

اشباع |

|

920033 |

28/5 |

08/5 |

26/20 |

5600 |

41/276 |

75/278 |

اشباع |

آزمایش نهشته های طبیعی

منشاء خاک

اکثر خاکهایی که سطح کره ی زمین را پوشانده اند از هوازدگی سنگهای مختلف به وجود آمده اند دو نوع هوازدگی وجود دارد

1-هوازدگی مکانیکی

2-هوازدگی شمیایی

هوازدگی مکانیکی فرآیندی است که در آن سنگهای منشاء به وسیله ی نیروهای فیزیکی به قطعات کوچکتر خرد می شوند

نیروهای فیزیکی مذکور می توانند به علت آب جاری . باد .موج دریا .حرکت یخچال . یخ زدگیو انبساط و انقباض ناشی از

تغییرات درجه حرارت باشند.

هوازدگی شمیایی فرآیند تجزیه ی شمیایی سنگهای منشاء می باشد در هوازدگی مکانیکی سنگ بدون هرگونه تغییر در ترکیب

شمیایی بهقطعات کوچکتر تقسیم می شود لیکن در هوازدگی شمیایی مصالح منشاء ممکن است کاملا" به یک ترکیب شیمیایی متفاوت تبدیل شوند به عنوان مثال هوازدگی شمیایی فلدسپار می تواند کانیهای رسی را به وجود می آورد .

خاکی که به وسیله ی فرآیند هوازدگی سنگها به وجود می آید می تواند به وسیله ی فرآیندهای فیزیکی به مناطق دیگر حمل شود

نهشته هایی از خاک که بدین ترتیب ایجاد می شوند خاکها در همان محلی که به وجود می آیند باقی می مانند و سنگهایی را که از آنها به وجود آمده اند می پوشانند . چنین خاکهایی به خاکها برجا معروف هستند بر حسب نوع حمل خاکهای حمل شده

به گروههای زیر تقسیم می شوند :

1-آبرفت

2-نهشته های یخچالی

3-نهشته ها ی بادی

علاوه بر خاکهای حمل شده و برجا تورب و خاکهای آلی وجود دارند که از تجزیه مصالح آلی به وجود آمده اند .

خاک های بر جا

در مناطق حاره بسیار معمول هستند طبیعت نهشته های خاکهای برجا عموما" بستگی به سنگ منشاء دارند وقتی که سنگهای سخت نظیر گرانیت و گنیس تحت هوازدگی قرار می گیرند اکثر مصالح به وجود امده احتمالا"در محل باقی می مانند این نهشته های خاک عموما" در بالا دارای یک لایه رسی یا لای رسی می باشند که زیر انها لایه های لای و یا ماسه وجود دارد سپس لایه سنگ هوازده و در زیر آن سنگ سالم خواهد بود عمق بستر سنگی سالم تغییر کند .

در مقابل سنگهای سخت بعضی سنگهای شمیایی نظیر سنگ آهک وجود دارند که از کانیهای کلسیت تشکیل یافته اند . گچ و دو لومیت می باشند . این سنگها دارای مصالح محلول زیادی هستند که مقداری از آنها در آبهای زیرزمینی حل شده و حد فاصل قسمتهای غیر محلول سنگ را ترک می کنند در نتیجه خاک های برجای به وجود آمده از سنگهای شمیایی دارای انتقال تدریجی از ریزدانه تا بستر سنگی مطابق شکل مذکور نیستند .خاکهای که هوازدگی سنگهایی نظیر سنگ آهک به وجود می آیند اکثرا" دارای رنگ قرمز هستند اگر چه این نهشته ها از نظر نوع یکنواخت هستند لیکن عمق هوازدگی ممکن است دارای تغییرات زیاد باشد خاکهای برجای بلافاصله بالای بستر سنگی ممکن است به طور عادی تحکیم یافته باشد شالوده های سنگین احداث شده بر روی این خاک ها ممکن است تحت نشستهای تحکیم قابل توجهی قرار گیرند .

خاکهای آبرفتی

نهشته های آبرفتی ناشی از حمل و رسوب گداری جویبارها و رودخانه ها می باشند آبرفتها به دو طبقه ی عمده تقسیم می شوند.

1-نهشته های رودخانه های نامنظم

2-نهشته های رودخانه های مثاندری

نهشته های آبرفتی رودخانه های پر شیب با سرعت جریان زیاد هستند قدرت فرسایش آنها زیاد است دارای مقادیر متشابهی بار رسوب می باشند به علت بار کف زیاد تغییر کمی در سرعت جریان باعث ته نشینی رسوبات می شود به علت پدیده مسیر رودخانه بسیار نامنظم

و بریده بریده شده و در واقع مسیر متشکل از جویبارهای متعددی خواهد بود که در نقاطی از هم جدا شده و در نقاطی به هم می پیوندند و به وسیله ی چزایر ماسه ای و شنی از هم جدا می شوند .

نهشته های تشکیل یافته به علت رودخانه های منظم از نظر لایه بندی بسیار نامنظم با دامنه دانه بندی بزرگ هستند این نهشته ها دارای مشخصات زیر هستند :

1-اندازه دانه ها معمولا" از لای تا شن متغیر است و ذرات با اندازه رسی معمولا" در آنها یافت نمی شود.

2-اگر چه تغییرات وسیعی در اندازه دانه های وجود دارد لیکن خاک های موجود در هر عدسی یا توده ی رسوب نسبتا" یکنواخت هستند .

3-در هرعمق به فاصله چند متر در امتدادهای جانبی تغییرات وسیعی می تواند در نسبت تخلخل و وزن مخصوص مشاهده شود این تغییرات می تواند در برنامه مطالعات خاک برای احداث شالوده یک ساختمان دیده شود .

نهشته های آبرفتی رودخانه های مثاندری

مئاندری به معنای پیچ وخم می باشد رودخانه های مئاندری به رودخانه های دارای پیچ وخم زیاد اطلاق می شود رودخانه های مئاندری ساحل مقعر خود را فرسایش می دهند و در ساحل محدب رسوب گذاری می نمایند که به آن رسوبات خم رودخانه می گویند رسوبات خم رودخانه از ماسه های ریزدانه و ذرات با اندازه ی رسی تشکیل می شود وقتی که انحنای پیچ رودخانه از ماسه های ریزدانه و ذرات با اندازه رسی تشکیل می شود وقتی که انحنای پیچ رودخانه مئاندری زیاد شود دو نقطه ابتدا و انتهای قوس به هم نزدیک شده و رودخانه به جای مسیر پیچ به طور مستقیم به هم وصل می کند و پیچ متروک مانده به صورت دریاچه هلالی شکلی باقی می ماند .

درفصول سیلابی سطح بالا آمده و رودخانه زمینهای اطراف بستر خود را با ضخامت کمی می پوشاند ماسه و ذرات با اندازه ی رسی حمل شده توسط رودخانه با کاهش سرعت آب در این مناطق ته نشین می شوند و تولید کنار نهشت می کنند ذرات ریزتر شامل لای و ذرات به

اندازه ی رسی به نقاط دورتر اط ساحل حمل شده و با کاهش سرعت آب با سرعتهای متفاوتی رسوب می نمایند و تشکیل نهشته های مرداب کناری می دهند رسهاس ترسیب شده در این نواحی ممکن است دارای خاصیت خمیری خیلی زیادی باشند مشخصات نهشته های خاک موجود در کنار نهشت سواحل خم رودخانه دریاچه ی هلالی . مرداب کناری . مردابی بستر آبرفتی رودخانه ی می سی سی پی نشان داده شده است .

نهشته های یخچالی

مناطق وسیعی از سطح طمین توسط یخچالها پوشیده شده این یخچالها در طی زمان پیشروی و پسرویهایی داشتند در طی پیشروی یخچالها مقادیر متنابهی از رس . لای . ماسه . قلوه سنگ و سنگ با خود حمل می کردند . یخرفت اصطلاح عمومی است که معمولا" به نهشته های بجا مانده از یخچالها اطلاق می شود نهشته های لایه بندی نشده بجا مانده از یخچالها وقتی که ذوب می شوند به تیل معروف هستند . خصوصیات فیزیکی تیل از یخچال تا یخچال ممکن است فرق کند .

سازنده های تشکیل شده از نهشته های تیل یخرفت نامیده می شوند یخرفت پایانه یک گرده ماهی است که نشان دهنده حداکثر پیشروی یخچال می باشد در بالادست یخرفت پایانه ممکن است گرده ماهیهای دیگری نیز وجود داشته باشد که به آنها یخ رفتها-ی پایانه عقب نشینی می گویند .

این گرده ماهیها یخرفت میانی نامیده می شوند.

دامنه اندازه دانه های موجود در تیل بسیار متغیر است منحنی دانه بندی تیل و تلماسه مقایسه شده است نشانه ی خمیری وهمچنین مقدار دانه ها با اندازه رسی موجود در تیل بسیار متغیر است در حین شناسایی تحت الارضی باید انتظار تغییرات زیادی را در عدد نفوذ استاندارد در نقاط و اعماق مختلف داشت .

آب ذوب شده از یخچالها مقادیر قابل ملاحظه ای رس و لای حمل می کند جویبارهای حاصل راه خود را به سمت حوضچه ها پیدا کرده و تشکیل دریاچه می دهند با ارام شدن آب ابتدا لای ها رسوب نمایند.در حین زمستان وقتی که سطح دریاچه یخ می بندد ذرات رس متعلق به تدریج به کف دریاچه رسوب

می کند مجددا" در تابستان برفهای بالادست دریاچه ذوب می شوند با ورود آب تازه به همراه رسوبات فرآیند رسوب گذاری تکرار می شود در نتیجه خاکی که در کف دریاچه رسوب می کند دارای لایه های یک در میان از رس و لای خواهد بود .چنین خاکی رس سالچینه ای نامیده می شود ضخامت هر کدام از سالچینه ها در حدود چند میلیمتر می باشد لیکن در بعضی نمونه ها ضخامت آنها می تواند به 50 تا 100 میلیمتر برسد این رسها معمولا عادی تحکیم یافته و حساس می باشند ضریب نفوذپذیری در امتداد افقی است ظرفیت باربری چنین نهشته هایی کاملا کم است و برای ساختمانهایی که با شالوده سطحی برروی این خاکی احداث می شوند انتظار نشست زیادی می توان داشت .

نهشته های بادی

باد نیز عامل مهمی برای تشکیل نهشته های خاکی می باشد . ئقتی که سطوح وسیعی از ماسه به صورت باز وجود داشته باشد باد می تواند آنها را با خود حمل کرده و در جایی دیگر تر سیب نماید رسوب گذاری باد به صورت تپه های ماسه ایی می باشد با تشکیل تپه های ماسه ای ماسه های سمت بادگیر به وسیله باد به حرکت درآمده و پس از رسیدن به قله تپه به سمت دیگر می غلتند این مسئله باعث می شود که ماسه های سمت بادگیر متراکم و ماسه های سمت پشت به باد به صورت شل باشند مشخصات فیزیکی تپه های ماسه ای به قرار زیر است .

*دانه بندی ماسه موجود در تپه های ماسه ای به نحو تعجب تعجب انگیزی یکنواخت است.

*با دور شدن از منبع فرسایش مصالح قطر عمومی ذرات رسوب یافته ریزتر می شود

*تراکم نسبی نهشته های ماسه در سمت بادگیر تپه های ماسه ای می تواندتا حدود 50 تا 65 درصد می باشد. در سمت پشت به باد این مقدار به 0 تا 15 درصد می رسد.

ماسه بادی از نهشته های بادرفتی میباشدکه متشکل ازذرات لای و ذرات با اندازه ی لای می باشد دانه بندی ماسه بادی نسبتا" یکنواخت است چسبندگی ماسه بادی می دهد چسبندگی می تواند به علت مواد شیمیای نفوذ کرده از طریق بارش باران نیز باشد ماسه بادی ناشی از پوشش دانه های اندازه ی لای با رس می باشد که در حالت غیر اشباع وضعیت پایداری به ماسه بادی می دهد .

خاکهای آلی

خاکهای هستند در مناطق پست که سطح زیرزمینی نزدیک یا بالای سطح زمین قرار دارد به وجود می آیند وجود آب زیرزمینی باعث رشد گیاهان می شود که با پوسیده شدن آنها خاکهای آلی شکل می گیرند نهشته های آلی اغلب در مناطق ساحلی و پوشیده از برف و یخ مشاهده می گردند مشخصات این خاکها به شرح زیر می باشد:

1-میزان رطوبت طبیعی آنها می تواند بین 200 تا 300 درصد باشد

2-قابلیت فشردگی آن بسیاربالاست

3-آزمایشهای آزمایشگاهی نشان می دهند که به علت تحکیم ثانویه نشست بسیار زیادی در آنها به وجود می آید