Super User

آزمایش تراکم خاک

آزمایش تراکم

در اجرای عملیات تراکم میزان آب در خاک نقش مهمی را ایفا می کند . جهت انرزی تراکم معلوم افزایش میزان آب در به دست آوردن

توده ی متراکم تر از نمونه ی خاک کمک می کند.این بهبود جهت حالت اشباع 85 % به مقدار بیشینه می رسد و با افزودن بیشتر آب

اثر مثبت افزایش آب متوقف شده می شود .این بدین معنی است که وزن واحد خشک نهایی خاک بستگی به میزان آب در فرایند تراکم

دارد میزان رطوبتی که در آن خاک دارای بیشترین وزن واحدخشک می باشد را میزان آب بهینه می نامند. به عبارت بهتر میزان آب بهینه

اشاره به میزان آب مورد نیاز جهت رسیدن به بیشنه ی وزن واحد خشک جهت خاک متراکم در عملیات تراکم با انرزی مکانیکی مشخص

می کند .

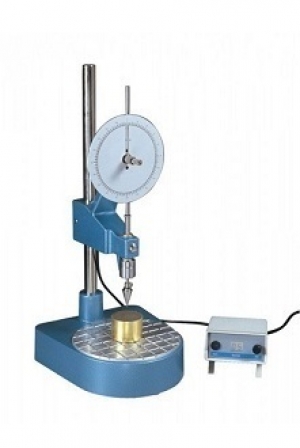

وسایل آزمایش

قالب فلزی استوانه های : قطر 6 ،101 mm و ارتفاع 116،4 mm قالب دارای حجم کل برابر mm مکعب می باشد. قالب می بایست صفحه ی

کف فلزی و یک طوقه باشد .صفحه و طوقه می بایست محکم به قالب استوانه های الصاق شوند.

چکش سقوط تراکم استاندارد

الک های 3/4 اینچ 3/8 اینچ و الک نمره ی 4

ترازو با دقت 1 گرم

اجاق خشک کن با حرارت 110 درجه

قوطی های حلبی جهت تعیین میزان رطوبت

شمشه یا خط کش جهت صاف کردن نمونه و جدا کردن بخش اضافی نمونه ی تراکم یافته

سایرابزار : ماله ،کفه های مخلوط ، قاشقک ها ،کاردک،کولیس، بطری های فشار و غیره خارج کننده ی نمونه

فرآیند

فرایند آزمایش در استاندارد ASTM D698 آمده است :

نمونه خاک خشک را تا زمانی که تقریبا" 3000 گرم از الک نمره ی 4 عبور کند خرد نمایید. حتما" دقت نمایید

خاک هایی که قبلا" جهت آزمایش تراکم استفاده شده اند مجددا" مورد استفاده قرار نگیرند. زیرا خرد شدن های قبلی دانه ها طی فرایند

آزمایش برنتایج آزمایش تأثیر گذار است .

جرم نمونه ی خشک شده با هوا را تعیین و یادداشت نمایید .

نمونه ی کوچکی را برداشته و میزان آب اولیه را در حالت خشک شده با هوا به دست آورید.

با داشتن میزان آب اولیه ی خاک میزان لازم جهت تهیه 5 نمونه ی مختلف از خاک با مقادیر آبی که میزان آب بهینه را در بربگیرند محاسبه

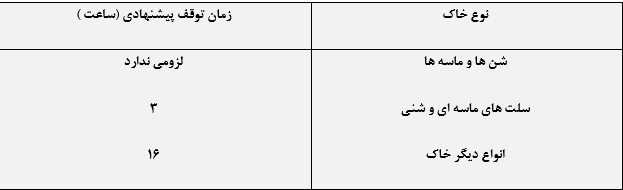

نمایید.میزان آب بهینه جهت خاک های مختلف جهت انرژی تراکم معین متغیر است . می توانید جهت تصمیم گیری در مورد بازه ی میزان

آب مورد استفاده در آزمایش تراکم داده های کلی را جهت خاک های مختلف ملاحظه نمایید. باید میزان رطوبت نوه ها طوری تنظیم شود

که به طور تقریبی یک نمونه در میزان رطوبت بهینه متراکم شود دو نمونه با میزان رطوبت بالاتر و دو نمونه با میزان رطوبت پایین تر متراکم

شوند . گام های افزایش میزان آب نمی بایست از 4 درصد تجاوز کند.

با دقت میزان آب مورد نیاز جهت هر نمونه ی خاک را با آن مخلوط نمایید وآب را در ظرف پوشش دار آب بندی شده یا کیف های پلاستیکی

قرار دهید .

جرم قطر d و ارتفاع h را جهت قالب تراکم یادداشت نمایید. قالب را با خاک پر کنید و خاک را با اعمال 23 ضربه چکش استاندارد متراکم نمایید.

ضربات را به طور یکنواخت بین سطح خاک توزیع نمایید و این کار را جهت دو لایه ی بیشتر نیز تکرار نمایید. مطمئئن شوید که تا تراز نهایی خاک

متراکم شده در طوقه اندکی بالاتر از قالب قرار می گیرد.

طوقه را خارج نماید و خاک اضافی قالب را با یک شمشه برش بزنید .

جرم قالب به علاوه ی خاک متراکم شده را تعیین و یادداشت نمایید..

مراحل 6 تا 10 را جهت سایر نمونه ها تکرار نمایید و جهت هر یک میزان اب را اقزایش دهید .

آزمایشات را تا زمانی که جرم قالب به علاوه ی جرم خاک متراکم شده کمتر از قرائت قبلی شودانجام دهید.

مقادیر معمول

انواع خاک میزان رطوبت بهینه و پیشینه ی وزن واحد متفاوتی جهت یک تلاش تراکم مشخص دارند .توجه نمایید که جهت ماسه های بد دانه بندی شده

آزمایش پروکتور جهت تراکم خاک توصیه نمی شود . ماسه های بد دانه بندی شده با استفاده از تلاش لرزشی به صورت بهینه متراکم می شوند .جهت

اطلاعات رابطه بیشتر در رابطه با تراکم ارتعاشی خاک ها بیشینه و کمینه ی نسبت پوکی و چگالی نسبی به استاندارد ASTM D4253 و نیز استاندارد

D4254 مراجعه نمایید.

آزمایش حد خمیری

آزمایش حد خمیری

فرآیند

- نمونه ی خاکی را که قبلا جدا کرده اید بردارید و آن را روی صفحه ی شیشه ای قرار دهید و چند نمونه ی بیضوی شکل از این نمونه ی خاک درست نمایید.

- هر یک از نمونه ای بیضوی شکل را با اعمال فشار لازم جهت شکل دهی یک ریسمان با قطر یکنواخت بین کف دست یا انگشتانتان و صفحه ی شیشه ای بغلتانید.

- وقتی که قطر طناب حدود 3 میلی متر شد ریسمان را به تکه هایی بشنمایید و تکه ها را با هم خرد نمایید.

- عمل غلتاندن توده ی خاک در شکل ریسمان را تا جایی ادامه دهید که ریسمان ها در قطر 3 میلی متر بشکنند. دستگاه کاساگرانده را به عنوان یک راهنما در

- نطر بگیرید یا اینکه خاک به حالتی برسد که بدون ترک خوردن قابل غلتاندن به شکل ریسمان های با قطر 3 میلی متری نباشد.

- بعد از اینکه مشاهده کردید که ریسمان های خاک در قطر 3 میلی متر می شکنند این خاک را داخل قوطی عایق رطوبت قرار دهید تا میزان رطوبت آن تعیین شود.

- این روند را جهت سایر نمونه های بیضوی خاک پر نمایید. شما می بایست دو قوطی را با حداقل 6 گرم از تکه های غلتانده شده ی خاک پر نمایید . روز بعد جرم

- خشک شده از نمونه هایتان را در اختیار خواهید داشت . میزان آبی که تعیین می نمایید حد پلاستیک خاک می باشد.حد انقباض

نمونه

-

150 تا 200 گرم مصالح گذرنده از الک نمره ی 4

وسایل

-

ترازو با دقت 0.01 گرم و قادر به معلق سازی نمونه ی خاک از مرکز پایه ی آن

-

ظرف انقباض با کف صاف

-

اجاق خشک کن

-

هاون و کلوخ کوب

-

کاردک

-

شمشه یا خط کش

-

الک نمره ی 40

-

پارافین میروکریستالاین

-

ریسمان دوخت

-

آب مقطر

-

حوضچه ی آب

-

گرم کن پارافین

-

گرماسنج با دقت 0.5 سانتی گراد

-

صفحه ی شیشه ای یا پلاستیکی شفاف

-

روان کننده ی نفتی (وازلین )

آزمایش

-

نمونه ی خاک را مطابق استاندارد D4318 از طریق روش آماده سازی مرطوب آماده نموده میزان رطوبت خاک می بایست

-

طوری باشد که 10 ضربه ی دستگاه تعیین حد روانی جهت بسته شدن شیار در طول 13 میلی متر مورد نیاز باشد.

-

ظرف انقباض را انتخاب کرده و شماره ی شناسایی و حجم آن را ثبت نمایید به آرامی درون ظرف را با روغن چرب نمایید.

-

جرم ظرف انقباض چرب شده ( ) را تعیین و یادداشت نمایید.

-

میزانی از خاک مرطوب برابر تقریبا" یک سوم حجم ظرف رادر مرکز ظرف قرار دهید.کناره ی ظرف را ضربه بزنید تا باعث شود

-

لبه –های توده ی خاک به سمت بیرون جریان یابد.تقریبا" همان مقدار از خاک قبلی را اضافه نماید و دوباره به کناره ی ظرف

-

تا زمانی که خاک صاف شود ضربه بزنید . به اضافه کردن خاک و با ضربه زدن به کنارظرف ادامه دهید . به طوری که خاک با ظرف لب با لب شود .

-

خاک اضافی را باشمشه بریده و خارج نمایید و تمام خاک های سمت بیرون ظرف را پاک نمایید.

-

جرم ظرف به علاوه ی خاک مرطوب بلافاصله بعد از اینکه پر و تراز شد با عنوان تعیین و یادداشت شود.

-

تا زمانی که رنگ آن روشن تر شود نمونه ی خاک را با هوا خشک نمایید . سپس آن را در یک اجاق با حرارت 110 درجه تا حالت رسیدن

-

به جرم ثابت خشک نمایید.جرم خاک خشک به علاوه ی ظرف تعیین و ثبت نمایید.

-

جهت تعیین حجم توده ی خاک یک تکه از ریسمان را حول توده ی خاک خشک ثابت کرده و با نگاه داشتن انتهای دیگر ریسمان به طور کامل

-

توده ی خاک را درون پارافین ذوب شده وارد نمایید.

-

توده ی خاک را از پارافین خارج کرده و بگذارید تا پارافین سرد شود.

-

انتهای ریسمان را به کف ترازو معلق است توده ی خاک پوشش داده شده با پارافین سرد شده در هوا را ( )یادداشت نمایید.

-

در حالی که توده خاک همچنان از سمت پایین ترازو معلق است توده ی خاک پوشیده شده با پارافین را در یک حمام آب بدون اینکه اجازه دهید

-

توده ی خاک کف حوضچه را لمس کند مستغرق نمایید. جرم خاک خشک و پارافین درون آب را( ) یادداشت نمایید.

-

جرم توده ی خاک خشک را توسط رابطه _ محاسبه نمایید.

-

میزان رطوبت خاک را زمانی که در ظرف قرار داده شده محاسبه نمایید

آزمایش حد روانی

- آزمایش حد روانی

فرآیند

1-قوطی های عایق رطوبت را برداشته و آنها بر چسب گذاری کرده و جرم هر یک را اندازه گیری و ثبت نمایید.

شما سه یا چهار قوطی را جهت آزمایش حد خمیری و دو قوطی را جهت حد خمیری استفاده خواهید کرد.

2-دستگاه حد روانی را تمیز مکرده و مطمئن شوید که کار می کند .در صورت لزوم ارتفاع سقوط فنجان را با دقت

1 سانتی متر تنظیم نمایید. همچنین این اطمینان راپیدا نمایید که طی سقوط کمترین حرکت جانبی رخ خواهد داد.

3-نمونه را با شکستن کلوخه های دانه های در یک هاون با یک کلوخ کوب آماده نمایید.سپس الک را روی الک

نمره ی 4 خالی نمایید. سپس الک را روی الک نمره ی 4 را جمع نمایید 20 گرم از مصالح جمع شده را برداشته و

آنرا جهت آزمایش حد خمیری کنار بگذارید. حدود200 گرم از خاک خشک شده با هوا را درون ظرف ریخته و با آب

مخلوط نمایید. و با به هم زدن ورز دادن و خرد کردن متناوب به وسیله ی یک کلوخ کوب نمونه را آماده نمایید.

4-وقتی خاک به طور کامل با آب مخلوط شد آن را در دستگاه کاساگرانده قرار دهید.

5-بخشی از خاک را جهت آزمایش در فنجان برنجی در دستگاه کاساگرانده قرار دهید.سطح خاک را توسط کاردک تراز

و صاف نمایید سعی نمایید تا تمام حباب های هوا را خارج نمایید. ضخامت پیشینه ی خاک در فنجان می بایست تقریبا"

1 سانتی متر باشد . از ابزار ایجاد شیار در نمونه ی خاک استفاده نمایید.توجه داشته باشید که هیچ ذره ی خاکی در

کف شیار موجود نباشد .

6-فنجان را بردارید و با چرخاندن دسته ی محور آن را با سرعت 2 بار برثانیه رهاسازی نمایید. این کار را تا زمانی که شکاف

در طول 13 سانتی متر بسته شود ادامه دهید. تعداد ضربات را در برگه ی داده ها با عنوان N یادداشت نمایید.

7-یک برش از خاک را از بخشی از خاک که شکاف با جریان خاک بسته شده است خارج نمایید.خاک را در یک قوطی عایق

رطوبت قرار دهید و میزان آب را اندازه گیری نمایید.

8-اگر شماره ضربه بیش از 25 باشد آب بیشتری اضافه نمایید. در هر گام حدود 4 تا 5 میلی لیتر آب را به نمونه اضافه نمایید

تا تعداد ضربات کم شود . اگر تعداد ضربه ها کمتر از 25 باشد اندکی مقدار خاک بیشتری را به نمونه اضافه نمایید و آنها را با

دقت مخلوط کرده و آزمایش را تکرار نمایید. مظمئن شوید که فنجان حد خمیری قبل از تکرار هر آزمایش کاملا" تمیز شده باشد.

9-آزمایش را تا زمانی که حداقل سه نمونه با شماره ی ضربه ی بین 15 تا 35 به دست آیند تکرار نمایید.

10-تعداد ضربه ها را در مقابل میزان رطوبت در یک نمودار نیمه لگاریتمی رسم نمایید و یک خط صاف را از بین نقاط عبور دهید.

حد روانی میزان رطوبت منطبق بر 25 ضربه روی خط مستقیم می باشد.(تصویر صفحه 100-101)

آزمایش هیدرومتری خاک

تحلیل هیدرومتری

آشنایی

تحلیل هیدرومتری جهت ارزیابی منحنی توزیع اندازه دانه های ریط خاک که به دلیل کوچک بودن اندازه ی آنها طریق روش مکانیکی

الک قابل طبقه بندی نیستندانجام می گردد.

تحلیل هیدرومتری به طور معمول جهت دانه هایی که کوچک تر از 75 میکرومتر هستند به کار می رود .نتایج امایش هیدرومتری جهت طبقه بندی خاک ها به کار نمیرود . بلکه جهت به دست آوردن اطلاعاتی در رابطه با رفتار مهندسی دانه های ریط مورد استفاده قرار میگیرد.جهت نمونه مقادیر دانه های ریز جهت تخمین هدایت هیدرولیکی خاک ها از طریق روابط هایزن یا از طریق معادله ی کلی ترک وزنی کارمان جهت خاک تمیز استفاده می شود .بنا به جهت توزیع اندازه ی توزیع دانه ها نقش مهمی در طراحی فیلترها و ضد آب دارند.

اصول تحلیل

آزمایش هیدرومتری بر مبنای این استوار است که قانون استوکس می تواند جهت رسوب دانه های ریز خاک استفاده شود .قانون

استوکس فرایند رسوب دانه های کروی را که با هم اندرکنش ندارد توصیف می کند .مسئله را می توان به طور ساده به شکل سقوط

دانه های کروی با سرعت نهایی شان دریک سیال لزج مطرح کرد.

معادله ای که جرم ذره ی مستعرق شده را به نیروی کشش لزج مربوط می کند به شکل زیراست :

معادله ی تعادل در این معادله D قطر ذره ی کروی و وزن مخصوص ذره ی خاک و V=L /t سرعت نهایی ذره L فاصله ی سقوط ذره طی زمان t می باشد.

وزن واحد سیال و لزجت سیال می باشد.

حل معادله برحسب قطر ذره نتیجه می دهد:

اگر لزجت وزن واحد سیال و وزن مخصوص ذره معلوم باشند و فاصله ی سقوط و زمان اندازه گیری شوند دراین صورت اندازه ی ذره می تواند تعیین شود.

کاربرد معادله ی جهت خاک ها دارای دو محدودیت مهم می باشد.اولین محدودیت در نطر گرفتن این فرض است که دانه ها با یکدیگر اندرکنش ندارد.

این فرض مخصوصا" جهت رس ها صحیح نیست زیرا بار الکتریکی روی سطح رس ها باعث ایجاد نیروهای جاذبه و دافعه ی الکتریکی بین دانه های مجاور می شود .یکی از پیامدهای این اندرکنش شکل گیری کلوخه است. وقتی دانه های مجاور می شود. وقتی دانه های کلوخه می شوند. بلوک های بزرگتری را تشکیل می دهند که به شکل یک دانه ی بزرگتر سقوط می کند.جهت اجتناب از این مشکل مهندسین زئوتکنیک یک محصول شیمیاییرا به کار میبرندکه از کلوخه شدن در سیستم جلوگیری میکند.

دومین محدودیت این است که دانه های رس کروی نیستند.بلکه به شکل صغحه ای یا سوزنی می باشند. بنابراین جهت دانه های رس دقیق نیست .این مسئله اصلاح نشده است و جزئی از تقریب های این تحلیل می باشد. به علاوه آزمایش با اندازه گیری زمان و فاصله ی سقوط جهت هر ذره انجام نمی گیرد

بلکه به جای آن تغییرات زمانی چگالی دوغاب محلول خاک اندازه گیری می شود.با ته نشین شدن دانه های خاک درون یک سیلندر استوانه ای رسوب چگالی دوغاب کاهش می یابد و هیدرومتر داخل محلول به سمت پایین فرو می رود .هیدرومتر قابلیت کالیبره شدن را دارا بوده و دارای مقیاسی است که چگالی محلول را در واحد گرم بر لیترمشخص می کند.سرعت تغییرات چگالی محلول با گذشت زمان می تواند جهت ارزیابی فاصله ی L و t در معادله ی سپس جهت تعیین توزیع اندازه ی دانه های خاک استفاده شود.

وسایل آزمایش

-هیدرومتری خاک 152H (جهت سایر مدلها ی هیدرومترخاک به استاندارد D422 مراجعه نمایید)

- دستگاه پراکنده کننده : مخلوط کن با سرعت بالا

- لیوان آزمایشگاهی 250 میلی لیتری

- کرونومتر

- دو سیلندر رسوب با گنجایش 1000 میلی لیتر

- نگهدارنده های لاستیکی

- دماسنج : با دقت 3/0 سانتی گراد

- ترازو با دقت 01/0 گرم

- ظرف های بخار

- اجاق خشک کن با حرارت درجه ی سانتی گراد

- 500 میلی لیتر محلول هگزامنافسفات سدیم

- 3000 میلی لیتر آب مقطر نمونه

-حدود 50 گرم خاک رسی یا سیلتی خشک شده با هوا وگذرنده از الک نمره ی 10

ضرایب تصحیح

جهت اینکه به درستی اندازه گیری های هیدرومتر را ارزیابی می نماییم سه اصطلاح

مربوط به اصلاح هلالی اصلاح دما و اصلاح پراکندگی می بایست انجام شوند.

قرائت تصحیح شده R برابر است با که در این رابطه R قرائت به دست آمده روی هیدرومتر هلاله می باشد.

قرائت هیدرومتر از قسمت بالای هلالی خوانده می شود باا مستغرق کردن هیدرومتر داخل آب صاف

و اندازه گیری اختلاف بین بالا و کف هلاله مقدار ضریب اصلاح به دست می آید . مقدار ضریب اصلاح هلالی معمولا" به شکل زیر در نطر گرفته می شود:

به دلیل اینکه این اصلاح معمولا" به شکل مثبت است می بایست به قرائت تصحیح نشده R افزوده شود.

تغییر در درجه ی حرارت چگالی سیال را تغییر می دهد. بنا جهتن حرارت نیز قرائت هیدرومتر را تغییر می دهد.ضریب اصلاح دما با رابطه زیر بدست می آید:

که در این رابطه (کیلوگرم ) چگالی آب در دمای T (برحسب سانتی گراد) می باشد.جدول چگالی آب بر حسب دما را نشان می دهدکه می تواند در رابطه استفاده می شود.همچنین مجموعه ای از مقادیر اصلاح راجهت دماهای بین 10 تا 30 درجه را نشان می دهد.افزودن عامل پراکنده ساز باعث افزایش چگالی سیال می شود ضریب اصلاح جهت قرائت هیدرومتر در آب حاوی عامل پراکنده ساز می باشدکه از رابطه زیر بدست می آید.

که در آن غلظت هگزا متافسفات در آب برابر 40 گرم بر لیتر و مساوی 125 میلی متر حجم محلول هگزامتافسفات می باشد. به دلیل اینکه افزودن عامل پراکنده ساز چگالی محلول را افزایش می دهد ضریب اصلاح می بایست از قرائت اصلاح نشده ی هیدرومتر R کسر شود.

7-2-3- فرایند تحلیل

فرایند تحلیل جهت ازمایش هیدرومتری نه تنها شامل اصطلاحات هلالی ، حرارت و چگالی می باشد بلکه همچنین شامل اصطلاحات هندسه و حجم بلور

و مساحت سطح مقطع سیلندر رسوب می باشد.

انجام تماماین اصطلاحات از موارد زیر پیروی می کند:

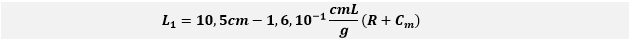

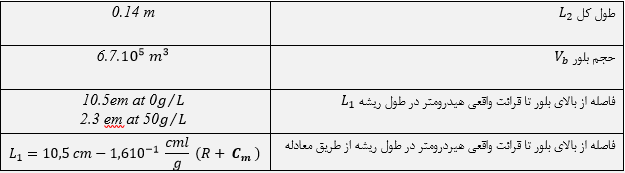

با استفاده از قرائت هیدرومتر و اصطلاح هلالی فاصله ی را با استفاده از معادله ی زیر به دست می آید:

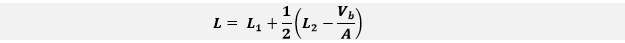

عمق مؤثر هیدرومتر را با استفاده از داده های جدول 3-2 و رابطه ی زیر محاسبه نمایید:

در این رابطه A مساحت سیلندر رسوب و حجم شیشه ی هیدرومتر می باشد .شکل 3-12 عمق موثر 152H و جهت یک سیلندر

رسوب با مساحت سطح مقطع A=0.00278 متر مربع را نشان می دهد.

با استفاده از داده ها و قرائت های هیدرومتر در زمان t و با داشتن عمق مؤثر L قطر دانه های را از رابطه ی زیر محاسبه نمایید:

D = که در آن وزن مخصوص دانه های خاک و g برابر 9.81 متر بر مجذور ثانیه برابر شتاب گرانش و چگالی آب در دمای زمان

اندازه گیری و لزجت سیال برابر pas می باشد.

درصد قطر دانه های باقیمانده در محلول سوسپانسیون را با استفاده از قرائت تصحیح شده ی هیدرومتری R از رابطه زیر محاسبه نمایید.

که در آن a ضریب اصلاح جهت وزن های مخصوص مختلف دانه های خاک جرم خاک خشک می باشد.

توزیع ترکیبی اندازه ی دانه ها

آشنایی

توزیع ترکیبی توزیع اندازه ی دانه های خاک را در بازه ی وسیعی از اندازه ی دانه ها ارائه می کند. توزیع ترکیبی ادازه ی دانه های خاک

نتایج هر دو آزمایش الک و هیدرومتری را جهت توزیع کامل اندازه ی دانه های خاک به کار می برد.

محاسبات

ازمایشات الک و هیدرومتری توزیع های یکسانی را جهت اندازه ی دانه های جهت دانه های باقی مانده روی الک 200 ارائه می کنند.

جهت دانه های ازمایش شده در تحلیل هیدرومتری درصد جرم کل ریزتر می شود .

P =به طوری که جرم نمونه ی خشک گذرنده از الک نمره ی 200 می باشد و جرم کل نمونه ی خشک در تحلیل می باشند و درصد

جرم ریزتر محاسبه شده در تحلیل هیدرومتری می باشد.

گزارش

جهت ترکیب منحنی های توزیع اندازه ی دانه ها دستور العمل 3-1 تا 3-3 را که اشاره به تحلیل های الک و هیدرومتری دارند به کار بگیرید.

حدود اتنبرک

آشنایی

حدود اتنبرگ مرز بین حالات مختلف خاک های ریزدانه را معین می کند . حالات مختلف در رس ها را می توان به صورت حالات روانی خمیری

نمه جامد و جامد در نظر گرفت این حدود شاید قدیمی ترین پرکاربردترین و پذیرفته شده ترین پارامتر مشخصه ی تمام آزمایشات مهندسی

در زمینه ی خاک های ریز باشد و جهت اهداف مهندسی مختلف به کار گرفته می شود . این اهداف شامل تعیین مشخصات خاکریزها به طور

کلی تخمین خواص مهندسی خاک ها می باشد . مهم تر این که این آزمایش ها یک شاخص کیفی از اندرکنش بین آب و دانه های جامد و نیز

شکل گیری لایه های مضاعف پراکنده را ارائه می کند.

حد خمیری خاک مرز بین حالت خمیری و حالت نیمه جامد آن است .حد خمیری خاک به میزانی از آب گفته می شود که در آن خاک وقتی به

شکل یک ریسمان 3 میلی متری غلتانده شود شروع به خرد شدن می کند . طبق قرار داد حد روانی به صورت میزان آبی تعریف می شود

که در آن یک شیار درون توده ی خاک در وسیله ی استاندارد حد روانی جهت بسته شدن در طول 13 میلی متر نیاز به 25 ضربه دارد .

حد انقباض نقطه ای را نشان می دهد که خاک در آن شروع به رفتار جامد شکننده می کند . این حدود رفتار خاک توسط اتنبرگ در سال 1911

مطرح شد و آزمایشات خاک توسط کاساگرانده در سال 1949 انجام گردید.

به علاوه نتایج آزمایش حدود اتنبرگ و توزیع اندازه های دانه خاک می توانند جهت جمع آوری اطلاعات از رفتار خاک ها با هم ترکیب شوند.

یکی از این پارامترها فعالیت (A) رس است که به شکل زیر تعریف می شود:

A=در این رابطه PI شاخص خمیری خاک است و درصد رس به شکل درصد خاکهای کوچک تر از 0.002 میلی متر تعریف می شود. فعالیت

خاک نشانگر رابطه ی بین ترکیبات معدنی ، سطح مخصوص ، درصد مقادیر رس و شاخص خمیری خاک ها می باشد. آزمایشات حد خمیری

و روانی در استاندارد ASTM D4318 توضیح داده شده اند.دو روش جهت تعیین حداقل سه حد روانی می باشد و روش دوم که از حد روانی

متوسط به دست آمده از دو آزمایش جهت تعیین حد روانی استفاده می کند . روش اول در بخش بعدی شرح داده خواهد شد.همچنین دو روش جهت آماده سازی نمونه ی خاک جهت تعیین حدود اتنبرگ در ASTM D4318 آمده است : روش آماده سازی مرطوب و روش آماده سازی خشک .

نمونه

-خاک گذرنده از الک نمره ی 40 که در هوا یا توسط اجاق خشک شده باشد .

وسایل آزمایش

- الک نمره ی 40

- دستگاه تعیین حد روانی

- ابزار ایجاد شیار

- قوطی های عایق رطوبت

- صفحه ی شیشه ای یا پلاستیکی

- ابزار مخلوط کردن خاک

- ترازو با دقت 0.01 گرم

- هاون و کلوخ کوب

- اجاق خشک کن با حرارت درجه ی سانتی گراد

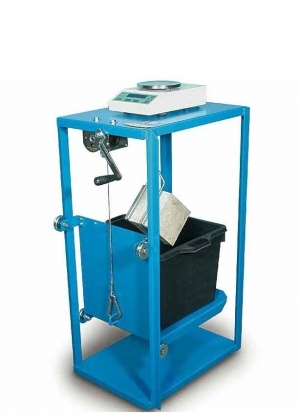

آزمایش تعیین چگالی و جذب آب مصالح سنگی

دامنه کاربرد

در این آزمایش روش تعیین چگالی فضایی و ظاهری ( در دمای 23/23 درجه سانتی گراد ) و روش تعیین جذب آب مصالح سنگی ریز دانه مورد بررسی قرار می گیرد.

چگالی فضایی و ظاهری مطابق تعاریف استاندارد A S T M E 12 ، برای دانه هایی که 24 ساعت در آب قرار داده شده اند، براساس وزن دانه های اشباع با با سطح خشک تعیین می گردند.

همچنین جذب آب دانه ها مطابق تعاریف A S TM C 125 مشخص می شود.

اهمیت و کاربرد

چگالی فضایی مشخصه ی عمومی است که برای محاسبه ی حجم اشغال شده توسط دانه ها در مخلوط های مختلف ( مانند بتن و مخلوط های دیگری که براساس حجم مطلق طرح می شوند ) به کار برده می شود. این کمیت همچنین برای محاسبه فضا های خالی دانه ها (A S TM C 29) و تعیین رطوبت دانه ها براساس جابجایی سطح آب (A S TM C 70) مورد استفاده قرار می گیرد. چگالی فضایی که با استفاده از دانه های اشباع با سطح خشک تعیین می شود، هنگامی به کار می رود که دانه ها مرطوب باشند ( اگر جذب آب مناسب باشد ).برعکس چگالی فضایی خشک برای دانه های خشک یا دانه هایی که فرض میشود خشک باشند به کار می رود.

چگالی ظاهری به وزن مخصوص نسبی مواد جامد سازنده ی ذرات مربوط می سود ولی شامل فضاهایخالی داخل ذرات که آب میتواند در آنها وارد شود نخواهد بود.این کمیت در ارتباط با تکنولوژی سنگدانه های ساختمانی کاربرد زیادی ندارد.

کمیت جذب آّب برای محاسبه ی تغییرات وزن سنگدانه در اثر جذب آب در حفرات درونی آن( هنگامی که دانه ها به اندازه کافی در مجاورت آب قرار داده می شود ) و مقایسه ی با شرایط خشک ، به کار می رود. در ازمایشگاه برای تعیین جذب آب ، دانه های خشک را به مدت 24ساعت در آب قرار می دهند. دانه هایی که از معادن زیر آب استخراج می شوند ، در صورتی که اجازه داده نشوند خشک شوند، ممکن است درصد جذب آب بالاتری داشته باشند. برعکس درصد رطوبت بعضی دانه ها در هنگام استفاده ممکن است کمتر از رطوبت آزاد وجود دارد، درصد رطوبت آزاد را می توان از کسر کردن مقدار جذب آب از مقدار کل رطوبت ( که با آزمایش A S TM C 566 تعیین می شود ) ، بدست آورد.

وسایل مورد نیاز:

ترازو- به ظرفیت 1 کیلوگرم یا بیشتر و حساسیت 1/0 گرم یا کمتر.

چگالی سنج- بالن یا ظرف مناسب دیگری که نمونه ریز دانه ی مورد آزمایش در آن ریخته می شود و دقت قرائت حجم آن 1/0 ± سانتی متر مکعب می باشد. بیشترین حجم قابل قرائت این ظرف با حداقل 50 درصد بیش از فضای لازم برای نمونه آزمایش باشد. یک بالن مدرج به ظرفیت 500 سانتی متر مکعب برای نمونه ای حداکثر به وزن 500 گرم مناسب می باشد. بالن لوشاتلیه که در A S TM C 188 معرفی شده است، برای نمونه ای به وزن تقریبی 55 گرم قابل استفاده خواهد بود.

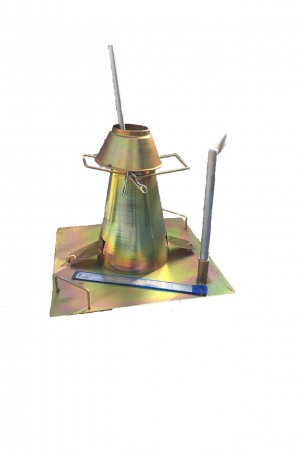

قالب- یک قالب فلزی به شکل مخروط ناقص با قطر داخلی 3±40 میلی متر در بالا و 3±90 میلی متر در پائین و ارتفاع 3±75 میلی متر و ضخامت 8/0 میلی متر.

تخماق- یک میله فلزی به وزن 15±340 گرم، دارای یک سر تخت دایره ای به قطر 3±25 میلی متر.

نمونه برداری و آماده کردن نمونه:

نمونه ای به وزن تقریبی 1 کیلوگرم از مصالح ریز دانه را با استفاده از روش 4/1 کردن جدا نمائید.

نمونه را در ظرف مناسبی قرار دهید و تا رسیدن به وزن ثابت ، در دمای 5±110 سانتی گراد خشک کنید. پس از اینکه نمونه سرد شد، دانه ها را به مدت 4±24 ساعت در آب قرار دهید. سپس آب موجود در ظرف محتوی دانه ها را به آرامی تخلیه نمائید. باید توجه شود که دانه ها همراه آب هدر نروند. نمونه را روی یک سطح صاف که جاذب رطوبت نباشد پهن کرده و جریان هوای گرم را از روی آنها عبور دهید تا دانه ها به طور یکنواخت خشک گردند. در صورت تمایل برای رسیدن به شرایط اشباع با سطح خشک می توان از روش های مکانیکی ( مثلاً تکان دادن با دست ) استفاده کرد. این عمل را تا زمانی که نمونه به حالت سیال در آید ادامه دهید. با استفاده از روشی که در بند گفته شده است ( آزمایش مخروط ) می توان وجود و یا عدم وجود رطوبت سطحی در دانه ها را تعیین نمود. بهتر است.

در اولین آزمون مقداری رطوبت در نمونه وجود داشته باشد. خشک کردن دانه ها را با شرایط ثابت ادامه دهید و در فواصل متناوب آزمایش مخروط را تکرار نمائید تا از رسیدن به شرایط اشباع با سطح خشک اطمینان حاصل کنید. اگر در اولین آزمایش ملاحظه شد که دانه ها داراری رطوبت سطحی نمی باشند، می توان نتیجه گرفت که دانه ها از شرایط اشباع با سطح خشک گذاشته اند. دراین حالت چند میلی لیتر آبرا با ریز دانه مخلوط کرده و نمونه را به مدت 30 دقیقه در محفظه ی سر پوشیده ای قرار دهید. سپس مراحل خشک کردن و آزمایش مخروط را تا حصول شرایط مطلوب ادامه دهید.

آزمایش مخروط برای بررسی رطوبت سطحی – قالب مخروطی را از طرف قطر بزرگتر روی یک سطح نرم که جاذب رطوبت نباشد، قرار دهید. قسمتی از ریز دانه ی نسبتاً خشک را بطور سست در قالب بریزید تا از سر قالب سر ریز کرده و قدری روی آن انباشته شود. قالب را با دست نگه داشته و با تخماق ریزدانه داخل قالب را با 25 ضربه بکوبید. برای هر ضربه باید میله از 5 میلی متری بالای سطح فوقانی ریزدانه به حالت سقوط آزاد روی آن رها شود. پس از کوبیدن ماسه سست روی قالب را کنار زده و قالب را بطور عمودی بالا بکشید. اگر هنوز رطوبت سطحی وجود داشته باشد ماسه همچنان به شکل قالب باقی می ماند و هنگامی که ریز دانه کمی ریزش نماید مشخص می شود که به شرایط اشباع با سطح خشک رسیده است. بعضی

ماسه های شکسته ممکن است در آزمایش مخروط و در شرایط اشباع با سطح خشک ریزش نکنند. برای این نمونه ها شرایط مطلوب هنگامی در نظر گرفته می شود که یک طرف توده ی ریزدانه هنگام خارج نمودن قالب کمی ریزش نماید.

روش انجام آزمایش :

همه ی وزن ها باید با دقت 1/0 گرم اندازه گیری و ثبت شوند.قسمتی از چگالی سنج را با آب پر کرده و سپس 10±500گرم ماسه ی اشباع با سطح خشک را که طبق قسمت 4 آماده شده است ، در داخل آن بریزید. سپس تا پر شدن تقریباً 90% حجم ظرف به آن آب اضافه نمائید. برای خارج شدن حباب های هوا چگالی سنج را تکان دهید. دمای آزمایش باید در حدود 7/1 ± 23 درجه ی سانتی گراد ثابت نگه داشته شود. در صورت لزوم برای تثبیت دما می توان چگالی سنج را در ظرف آن رسانده و وزن کل چگالی سنج حاوی آب ونمونه را تعیین نمائید.

بجای توزین به روش فوق می توان مقدار آب لازم برای پر کردن چگالی سنج را به صورت حجمی تعیین نمود ( در دمای 7/1 ±23 درجه سانتی گراد ) به این منظور از یک بورت مدرج با دقت 15/0 میلی لیتر استفاده می شود. وزن کل چگالی سنج ، نمونه و آّب به صورت زیر محاسبه میگردد.

C = 0/9975 Va + S + W

در اینجا:

C= وزن چگالی سنج با نمونه و آب که تا علامت مشخصه آن بالا آمده است ( گرم )

Va= حجم آب افزوده شده به چگالی سنج ( میلی لیتر )

S= وزن نمونه ی اشباع با سطح خشک

W= وزن چگالی سنج خالی ( گرم )

ابتدا بالن را با آب تا نقطه ای بین 0 و 1 میلی لیتر روی ساقه ی ظرف پر کنید. قرائت نخست را در شرایطی که

دما در محدوده 7/1±23 درجه ی سانتی گراد نگه داشته شده یادداشت نمائید. سپس 5±55 گرم ریز دانه اشباع

با سطح خشک ( یا هر مقدار دیگر که سطح آب را به درجه بندی های فوقانی می رساند ) را در داخل محفظه

بریزید. برای خارج کردن هوای محبوس بین ذرات ، بالن را در حالت مایل روی یک دایره ی افقی به آرامی بچرخانید.

سپس ظرف را به حالت افقی نگه داشته و تراز سطح آب را قرائت کنید. در اینجا دما می تواند حداکثر 1 درجه

سانتی گراد نسبت به دمای مبداً اختلاف داشته باشد. تفاوت این دو قرائت حجم دانه ها را بدست می دهد.

ریز دانه را از چگالی سنج خارج کرده و آن را تا رسیدن به وزن ثابت در دمای 5±110 درجه سانتی گراد ( 9±230 درجه فارنهایت ) خشک کنید. سپس به مدت 5/0±1 ساعت آن را در دمای اتاق قرار دهید تا سرد شود و بالاخره آن را وزن نمائید.

آزمایش تعیین مقاومت سائیدگی مصالح در دستگاه لس آنجلس

آزمایش تعیین مقاومت سائیدگی مصالح سنگی درشت دانه به وسیله ی سایش و ضربه در دستگاه لوس آنجلس

دامنه کاربرد

این آزمایش روش تعیین مقاومت سائیدگی دانه های سنگی درشت دانه ی کوچکتر از 5/37 میلی متر

را به وسیله ی دستگاه لوس آنجلس شرح می دهد.

خلاصه آزمایش

آزمایش لوس آنجلس به منظور سنجش مقاومت سنگدانه های معدنی با دانه بندی استاندارد در برابر

ضربه و سایش انجام می شود. ماشین لوس آنجلس یک استوانه فولادی دوار است که در آن تعداد مشخصی

گلوله ی فولادی ریخته شده است. تعداد گلوله ها به دانه بندی نمونه مورد آزمایش بستگی دارد.

هنگامی که استوانه می چرخد یک پره، نمونه و گلوها ار با خود به بالا می برد و از آنجا آنها را به طرف مقابل

استوانه می ریزد. به این ترتیب اثر ضربه ولهیدگی ایجاد می شود. سپس محتوای استوانه ضمن سائیده

شدن در داخل آن حرکت می کنند تا با دیگر به پره برخورد کرده و این سیکل تکرار گردد. بعد از آنکه استوانه

به تعداد دور های مشخصی چرخید، محتوای آن را خارج کرده و مصالح سنگی را از الک عبور می دهند تا

درصدی را که بصورت خاکه در آمده است، مشخص کنند .

اهمیت و کاربرد

آزمایش لوس آنجلس به طور وسیعی برای تشخیص کیفیت نسبی و قابلیت مصالح سنگی که دارای ترکیبات

معدنی مشابهی بوده و از منابع مختلفی تهیه شده اند، به کار برده می شود نتایج این آزمایش را نمی توان

بدون بررسی های لازم به عنوان یک معیار معتبر برای مقایسه بین مصالح سنگی که ساختمان ، منبع و

ترکیبات متفاوتی دارند ، به کاربرد . مشخصاتی که بر اساس این ازمایش حاصل می شود باید با دقت زیاد و

با توجه به انواع مصالح سنگی موجود و سابقه عملکرد آنها مورد بررسی قرار گیرند.

وسایل مورد نیاز

دستگاه لوس آنجلس – در شکل (1) مشخصات اساسی دستگاه لوس آنجلس نشان داده شده است.

ماشین از یک استوانه فولادی تو خالی که دو انتهای آن بسته است، تشکیل می شود. قطر داخلی

سیلندر 5±508 میلی متر می باشد. استوانه باید روی انتهای میله هایی که به دو قاعده آن متصل

گردیده اند، سوار شود ( میله ها به داخل استوانه وارد نمی شوند ). استوانه باید حول محور خود به

طور افقی دوران نماید و خطا در شیب محور آن نباید بیش از 1 درصد باشد. بر روی استوانه باید دریچه ای

برای ریختن نمونه به داخل آن پیش بینی شده باشد ولازم است یک در پوش مناسب که مانع خروج غبار

از استوانه شود برای این دریچه در نظر گرفته شده باشد که سطح داخلی استوانه به هم نخورد.

پره ی فولادی داخل استوانه باید قابل برداشتن بوده و در تمام طول استوانه امتداد یافته باشد. پره از طرف

داخل به اندازه 2±89 میلی متر بیرون می زند. ضخامت پره باید مناسب بوده و به وسیله پیچ یا هر وسیله ی

مناسب دیگر به طور محکم به بدنه متصل گردد. پره باید در فاصله ی حداقل 27/1 متری از سوراخ قرار بگیرد.

این فاصله در محیط خارجی استوانه و در جهت حرکت اندازه گیری می شود.

دستگاه آزمایش باید به نحوی تنظیم شده باشد که سرعت دوران آن یکنواخت باشد. در صورتی که از نبشی

به عنوان پره استفاده شده است، جهت حرکت باید به گونه ای باشد که محتوای ماشین روی سطح داخلی

نبشی جمع شود.

الک- با مشخصات استاندارد ASTM E11

ترازو – با دقت 1/0 درصد وزن نمونه مورد آزمایش

گلوله- گلوله ها باید از فولاد و با قطر متوسط 8/46 میلی متر و وزن 390 تا 445 گرم باشند.

نمونه کارگاهی باید مطابق دستور العمل ASTM D75 بر داشته شود و اندازه های مناسب آن مطابق

استاندارد ASTM C702 برای آزمایش تفکیک گردد.

نمونه آزمایش

نمونه آزمایش باید شسته شده و داخل کوره در دمای 221 تا 230 درجه فارنهایت ( 105 تا 110 درجه سانتی گراد)

تا رسیدن به وزن ثابت، خشک شود. نمونه باید به قسمت های متعددی با اندازه های متفاوت تفکیک شده و

مطابق رده بندی جدول مقدار مشخصی از هر قسمت با هم مخلوط شود. دانه بندی های

ارائه شده اند ، با دانه بندی مصالحی که چدر عمل بکار می روند ، مطابقت بیشتری دارند. قبل از آزمایش باید

وزن نمونه با دقتی نزدیک به یک گرم ثبت گردد.

روش آزمایش

نمونه مورد آزمایش را در ماشین لوس آنجلس بریزید و اجازه دهید ماشین با سرعت 30 تا 33 دور در دقیقه ،500

دور بچرخد. سپس مصالحی را از ماشین خارج کرده و ابتدا آن را از الک درشت تر از 7/1 میلی متر ( نمره ی 12)

عبور دهید. سپس دانه های عبور کرده از این الک را طبق استاندارد ASTM C136 از الک 7/1 میلی متر عبور دهید.

مصالح درشت تر از 7/1 میلی متر را شسته و در داخل کوره در دمای 221 تا 230 درجه فارنهایت

(105 تا 110 درجه سانتی گراد ) تا رسیدن به وزن ثابت ، خشک نمائید. سپس وزن مصالح خشک شده را با دقت یک گرم تعیین کنید.

محاسبات

زن مصالحی که از دست رفته است ( تفاوت بین وزن ابتدایی ووزن نهایی نمونه مورد آزمایش) را بصورت درصدی

از وزن اولیه نمونه محاسبه کنید. این مقدار به عنوان در صد مصالح از دست رفته ذکر می شود.

آزمایش تعیین درصد رطوبت سنگدانه ها توسط خشک کردن

آزمایش تعیین درصد رطوبت کلی سنگدانه ها توسط خشک کردن

دامنه کاربرد

این روش آزمایش برای تعیین درصد رطوبت قابل تبخیر در نمونه ای از سنگدانه بکار می رود.

اهمیت

این روش آزمایش برای اهداف معمولی مانند اصلاح نسبت اجزای مخلوط بتن ، به اندازه ی

کافی صحیح می باشد. در این آزمایش معمولاً دقت تعیین رطوبت موجود در نمونه خیلی بیشتر

از دقت نمونه گیری از دپوی سنگدانه می باشد. در شرایطی که خود سنگدانه هم تحت تاًثیر دما

دچار تغیرات می شود،یا هنگامی که اندازه گیری های دقیق تر و صحیح تری لازم می باشد،آزمایش

باید در یک کوره ی (اون) مجهز به تهویه و سیستم کنترل دما انجام شود.

قطعات بزرگ سنگدانه ها ، بخصوص آنها که بزرگتر از 50 میلی متر می باشند، زمان زیادتری برای

خروج رطوبت نیاز دارند. استفاده کننده از این روش آزمایش باید با توجه به هدف خود میزان دقت

خشک کردن سریع را در مورد سنگدانه های درشت بررسی نماید.

وسایل آزمایش

ترازو- ترازو باید در محدوده ای که مورد استفاده قرار می گیرد، با دقتی معادل 1/0 در صد بار آزمایش قابل قرائت باشد.

منبع گرما- کوره ای (اون) است مجهز به تهویه که بتواند دمای اطراف نمونه را در حدود 5±110 درجه ی سانتی گراد

بطور ثابت نگهدارد. هنگامی که کنترل دما در یک فضای محصور لازم نمی باشد، می توان از منابع دیگر گرما مانند

اجاق های برقی یا گازی ، لامپ های گرمازای برقی .

آزمایش تعیین وزن و فضای خالی مصالح سنگی

روش آزمایش استاندارد برای تعیین وزن مخصوص و فضای خالی مصالح سنگی

دامنه کاربرد

این آزمایش روش تعیین وزن مخصوص مصالح سنگی متراکم یا غیر متراکم یا غیر متراکم و همچنین محاسبه ی فضای خالی

مصالح ریز دانه ، درشت دانه یا مصالح مخلوط را شامل می شود. این روش برای مصالح سنگی که حداکثر اندازه ی اسمی

دانه های آنها از 6 اینچ (150 میلی متر ) تجاوز نمی کند ، قابل استفاده است.

تعاریف و اصطلاحات

تعاریف : به جز در مواردی که مشخص شده است ، در بقیه موارد کلیه تعاریف ASTM C125 می باشد

جرم- مقدار توده یک جسم است ( وزن را ملاحظه کنید ).

وزن مخصوص –وزن واحد حجم یک ماده.

وزن- نیروی اعمال شده به جسم بوسیله جاذبه (جرم را ملاحظه کنید)

اصلاحات

فضای خالی در واحد حجم مصالح سنگی- فضای خالی بین دانه ها در توده ی مصالح سنگی که توسط

ماده معدنی جامد اشتغال نشده است.

اهمیت و کاربرد

این روش معمولا برای تعیین وزن مخصوص به کار برده می شود. در بعضی از روش های طرح بتن برای تعیین

نسبت های اجزاء از وزن مخصوص مصالح استفاده می شود.

همچنین در مواردی که لازم است کمیت های جرم و حجم به هم تبدیل شوند ، وزن مخصوص مورد استفاده قرار

می گیرد. در این روش رابطه بین درجه تراکم مصالح سنگی در محل نگه داری یا دپو و آنچه بدست آورده می شود

نا معلوم می باشد. بعلاوه مصالح سنگی درمحل نگهداری یا دپو معمولا دارای رطوبت سطحی یا جذب شده می باشند ،

در حالی که در این آزمایش وزن مخصوص مصالح در حالت خشک تعیین می گردد.

درصد فضای خالی بین ذرات براساس وزن مخصوص تعیین شده در این آزمایش ، محاسبه می گردد.

***وسایل آزمایش ***

ترازو – با دقت 1/0 درصد بار مورد آزمایش

تخماق- یک میله فولادی به قطر 8/5 اینچ ( 16 میلی متر )است که طول تقریبی آن 24 اینچ ( 600 میلی متری ) می باشد

و سر آن به صورت نیمکره ای به قطر خود میله در آمده است.

پیمانه – یک ظرف فلزی استوانه ای است که بهتر است دسته دار با شد. پیمانه باید آب بندی شده بوده و برای کاربرد های

سخت مقاومت کافی داشته باشد. لازم است ارتفاع پیمانه تقریباً مساوی قطر آن باشد ولی از 80 درصد قطر کوچکتر و از 150

درصد قطر بزرگتر نباشد. باتوجه با اندازه دانه های مورد آزمایش حجم پیمانه باید با جدول ( 1 ) مطابقت داشته باشد. ضخامت فلز

مورد استفاده در ساخت پیمانه باید طبق جدول ( 2 ) باشد. زه بالای پیمانه باید در حد 01/0 اینچ (25/0 میلی متر ) صاف و مسطح

بوده و از راستای موازی با کف کمتر از 5/0 درجه انحراف داشته باشد.

در صورتی که این پیمانه از فولاد یا فلز مناسب دیگری که به سادگی به خمیر سیمان نمی چسبد، ساخته شود. از آن می توان برای

تعیین وزن مخصوص بتن طبق استاندارد ASTM C138 نیز استفاده نمود.

بیلچه- یک با اندازه مناسب برای پر کردن پیمانه با مصالح سنگی

مقدار نمونه باید تقریباً 125 تا 200 درصد مقدار لازم برای پر کردن پیمانه باشد و با دست به نحوی جابجا شود

که دانه ها از هم جدا نشوند. نمونه مصالح تا رسیدن به وزن ثابت در یک کوره با دمای 9±320 درجه فارنهایت

( 5±110 دررجه سانتی گراد) خشک می شود.

کالیبراسیون ظرف

پیمانه را با آبی که دمای اتاق یکساننن است پر کنید و درب آن را با یک صفحه ی شیشه ای به نحوی بپوشانید

که حباب های هوا و آب اضافی بتوانند خارج شوند.

جرم آب ریخته شده در پیمانه را به کمک ترازو و طبق روش داده شده در قسمت 4-1 تعیین کنید.

دمای آب را اندازه گرفته و چگالی آن را از جدول (3) بدست آورید (در صورت لزوم می توان بین اعداد جدول درون یابی کرد)

از تقسیم جرم آبی که پیمانه را پر نمود بر چگالی آن ، حجم ظرف (V) را محاسبه کنید. همچنین با تقسیم چگالی آب بر

جرم آبی که پیمانه را پر نموده است، ضریبی برای (1/V) بدست آورید.

پیمانه ه باید حداقل یک مرتبه در سال و یا در مواردی که در مورد دقت آنها تردید وجود دارد، مجدداً کالیبره شوند.

انتخاب روش

فقط در مواردی که به طور خاص قید نشده باشد، باید برای تعیین وزن مخصوص غیر متراکم از روش غیر متراکم استفاده شود.

در موارد دیگر وزن مخصوص متراکم باید به وسیله کوبیدن یا لرزاندن مصالح سنگی تعیین شود. برای مصالحی که حد اکثر اندازه

اسمی دانه های آن ها 5/1 اینچ (5/37 میلی متر) یا کمتر است از کوبیدن بوسیله میله و برای مصالحی که حد اکثر اندازه ی

اسمی دانه های آنها بیش از 5/1 اینچ (5/37 میلی متر) و کمتر از 6 اینچ (150 میلی متر) باشد، از لرزاندن استفاده می شود.

کوبیدن با میله

یک سوم ظرف را پر کنید و با انگشت سطح آن را صاف نمائید. با 25 ضربه توسط میله تخماق تمام سطح را بطور یکنواخت بکوبید.

بار دیگر دو سوم ظرف را پر کرده و مانند لایه اول آن را بکوبید. بالاخره ظرف را لبریز نموده و مانند لایه های قبل آن را متراکم کنید.

سطح مصالح را با انگشت یا بوسیله یک تیغه مستقیم صاف نمائید. این کار یباید طوری انجام شود که بر آمد گیهای جزئی مربوط

به قطعات بزرگ مصالح درشت دانه تقریباً با فضاهای خالی بزرگتر در زیر سطح فوقانی ظرف هم اندازه باشد.

کوبیدن اولین لایه نباید به نجوی انجام شود که میله بشدت با کف ظرف ببرخورد کند. در کوبیدن دومین و سومین لایه باید نیروی

کافی اعمال شود، اما اعمال نیرو به اندازه ای نباشد که موجب نفوذ میله در لایه های زیرین شود.

جرم ظرف حاوی مصالح و جرم ظرف خالی را با دقت 1/0 پوند (05/0 کیلوگرم) تعیین و ثبت نمائید.

روش لرزاندن

پیمانه را در سه لایه ی تقریباً مساوی ودر سه نوبت پر کنید. در هر نوبت برای متراکم کردن مصالح داخل پیمانه آن را بطور متناوب

از فاصله ی 12 اینچی ( 50 میلی متر ) روی یک بستر محکم ( مثلاً یک کف بتنی ) رها کنید. به این ترتیب دانه های مصالح در

حالت بسیار متراکم مرتب می شوند.

برای متراکم کردن هر لایه پیمانه را 50 مرتبه طبق روش فوق بیندازید (25 بار روی هر طرف ) و سطح مصالح را با انگشت یا بوسیله

یک تیغه مستقیم صاف نمائید.این کار باید طوری انجام شود که بر آمدگیهای جزئی درشت دانه ها تقریباً فضاهای خالی بزرگتر در زیر

سطح فوقانی پیمانه هم اندازه باشند.

جرم پیمانه حاوی مصالح و جرم پیمانه خالی را بادقت 1/0 پوند ( 05/0 کیلوگرم) تعیین و ثبت کنید.

روش غیر متراکم

پیمانه را به کمک یک سر طاس از مصالح سنگی لبریز کنید ، مصالح را از ارتفاعی کمتر از 12 اینچ (50 میلی متر) از بالای ظرف به

داخل آن تخلیه کنید و دقت نمائید دانه ها از یکدیگر جدا نشده و دانه بندی عوض نشود. سطح مصالح را با انگشت یا بوسیله یک

تیغه مستقیم صاف نمائید. این کار باید طوری انجام شود که بر آمدگی های جزئی درشت دانه ها تقریباً با فضاهای خالی بزرگتر

در زیر سطح فوقانی پیمانه هم اندازه باشد.

جرم پیمانه حاوی مصالح و جرم پیمانه خالی را با دقت 1/0 پوند (5/0 کیلوگرم) تعیین و ثبت کنید.

محاسبات

وزن مخصوص- وزن مخصوص را برای روش کوبیدن ، لرزاندن یا غیر متراکم بصورت زیر محاسبه کنید:

( 1 ) M = (G – T) / V

یا

( 2 ) M=(G – T) × F

در اینجا :

M= وزن مخصوص مصالح سنگی بر حسب پوند بر فوت مکعب ( کیلوگرم بر متر مکعب )

G= جرم مصالح به علاوه پیمانه بر حسب پوند ( کیلوگرم)

T= جرم پیمانه بر حسب پوند ( کیلو گرم )

V= حجم پیمانه برحسب فوت مکعب ( متر مکعب )

F= ضریب حجم بر حسب یک بر فوت مکعب ( یک بر متر مکعب )

- وزن مخصوص تعیین شده بوسیله این روش برای مصالح خشک شده در کوره است. اگر وزن مخصوص مصالح اشباع با

سطح خشک (SSD) خواسته شده باشد، عین روش شرح داده شده در این آزمایش را بکار برید و سپس از رابطه ی زیر

وزن مخصوص اشباع با سطح خشک را محاسبه کنید.

( 3 ) = M { 1 + (A/100) }

در اینجا :

Mssd = وزن مخصوص در شرایط SSD بر حسب پوند بر فوت مکعب ( کیلوگرم بر متر مکعب ) و

=A درصد رطوبت جذب شده که طبق ASTM C127 و ASTM C128 تعیین می گردد.

فضای خالی- فضای خالی مصالح سنگی با توجه به وزن مخصوص تعیین شده به روش کوبیدن ، لرزاندن یا غیر متراکم

طبق رابطه ی زیر تعیین می گردد :

( 4 ) (S × W) - M} / (S × W)}Voids = 100 %

در اینجا :

=M وزن خصوص مصالح سنگی بر حسب پوند بر فوت مکعب ( کیلوگرم بر متر مکعب )

S =چگالی فضایی ( براساس شرایط خشک ) که طبق ASTM C127 یا ASTM C128 تعیین می گردد.

W= چگالی آب معادل 3/62 پوند بر فوت مکعب (998 کیلوگرم بر متر مکعب)

گزارش

نتایج بدست آمده برای وزن مخصوص باید با دقت 1 پوند بر فوت مکعب (10 کیلوگرم بر متر مکعب) به صورت زیر گزارش شود :

وزن مخصوص به روش کوبیدن

وزن مخصوص به روش لرزاندن

وزن مخصوص غیر متراکم

فضای خالی مصالح باید با دقت 1 درصد به صورت زیر گزارش شود :

فضای خالی در مصالح سنگی متراکم شده به روش کوبیدن با میله برحسب درصد

فضای خالی در مصالح سنگی متراکم شده به روش لرزاندن بر حسب درصد

فضای خالی در مصالح غیر متراکم برحسب درصد

آزمایش دانه بندی توسط الک

آزمایش دانه بندی مصالح سنگی ریز دانه و درشت دانه بوسیله الک

دامنه ی کاربرد

این آزمایش نحوه ی تعیین توزیع اندازه ی دانه ها در مصالح ریز دانه و درشت دانه را به کمک الک شرح می دهد.

خلاصه روش آزمایش

نمونه توزیع شده ای از مصالح سنگی خشک، از یک سری الک که به دنبال هم از بزرگ به کوچیک مرتب شده اند،

عبور داده می شود و توزیع اندازه دانه ها تعیین می گردد.

اهمیت و کابرد

این روش برای تعیین دانه بندی مصالح سنگی ( شن و ماسه ) به کار می رود.

نتایج این آزمایش به منظور تطبیق توزیع اندازه ی دانه ها با مشخصات لازم برای مصالح سنگی و همچنین تهیه اطلاعات

لازم برای کنترل تولید سنگدانه های مختلف و مخلوط هایی که از آنها مصالح سنگی به کار می رود، مورد استفاده قرار

می گیرد.

اطلاعات حاصل از این آزمایش را می توان برای تصمیم رابطه بین تخلخل و تراکم نیز مورد استفاده قرار داد.

برای مصالح ریز تر از 75 میکرون (الک شماره 200 ) نمی توان تنها به کمک این روش و استفاده از الک

دانه بندی دقیقی را تعیین نمود.

در این موارد باید از آزمایش ASTM

C117 استفاده کرد. مصالح ریز تر از 75 میکرون با شستن مصالح روی الک شماره ی 200 به دست می آیند.

*** وسایل آزمایش***

ترازو- ترازو هایی که برای آزمایش مصالح ریزدانه و درشت دانه به کار برده می شوند باید دارای دقت هایی به شرح زیر باشند:

برای مصالح ریز دانه دقت ترازو باید 1/0 در صد بار مورد آزمایش یا 1/0 گرم باشد (هر کدام که بزرگتر است)

برای مصالح درشت دانه یا مخلوطی از مصالح ریز دانه و درشت دانه دقت ترازو 5 /0 گرم یا 1/0 در صد بار

مورد آزمایش باشد ( هر کدام بزرگتر است )

الک ها – الک ها باید طوری روی هم سوار شوند که از هدر رفتن مصالح هنگام الک کردن جلوگیری شود.

الک ها باید مشخصات ذکر شده در ASTM E11 را دارا باشند.

تغییرات قطر متوسط سوراخ الک هایی که سوراخ های آنها بزرگتر از 125 میلی متر ( 5 اینچ ) است می تواند

2± در صد بوده و قطر اسمی سیم های آنها باید 8 میلی متر یا بزرگتر باشد.

لرزاننده های مکانیکی الک ها – لرزاننده مکانیکی الک ها باید لرزش قائم ، یا لرزش و جانبی را به الک منتقل کند،

طوری که دانه ها در روی الک به بالا و پائین پریده و بلغطندتا در جهات مختلف روی سطح الک قرار بگیرند. لرزش

الک ها باید باید تا حصول شرایط ذکر شده در بند 6-4 ادامه یابد.

کوره – یک کوره با اندازه مناسب که قادر باشد دمای یکنواخت 5± 110 درجه سانتی گراد ( 9 ± 230 درجه فارنهایت )

را حفظ کند.

نمونه برداری

نمونه برداری باید مطابق روش عملی ASTM D75 انجام شود. وزن نمونه کارگاهی باید برابر وزن ذکر شده در ASTM D75

یا چهار برابر اوزان ذکر شده

کل مخلوط را به هم زده و مقدار مناسبی ار آن را طبق دستور العمل ASTM C702 بر می دارند. وزن نمونه ای که برای

آزمایش به کار می رود باید بعد از خشک کردن تقریبا برابر وزن خواسته باشد.

مصالح سنگی ریزدانه- وزن نمونه مصالح ریز دانه بعد از خشک کردن باید به صورت زیر باشد:

مصالحی که حداقل 95% آن را از الک شماره ی 8 ( 36/2 میلی متر ) عبور می کند ، 100 گرم .

مصالحی که حداقل 85% آن را از الک شماره ی 4 (75/4 میلی متر) عبور کرده و بیش از 5 درصد

آن روی الک شماره ی 8 (36/2 میلی متر) باقی ماند ، 500 گرم

مصالح سنگی درشت دانه - وزن نمونه مصالح درشت دانه باید به صورت زیر باشد :

مخلوط های مصالح ریز دانه و درشت دانه- وزن نمونه آزمایش مخلوط مصالح ریزدانه و درشت دانه

باید طبق بند 5-4 باشد.مقدار نمونه لازم برای مخلوط های درشت دانه به میزانی است که امکان

انجام آزمایش با لرزاننده های مکانیکی بزرگ وجود داشته باشد.

نتیجه ی این آزمایش برای نمونه هایی از سنگدانه های درشت تر از 50 میلی متر نیز رضایت بخش

خواهد بود ، مشروط بر آنکه مقدار نمونه

کمتر باشد و معیار پذیرش یا عدم پذیرش مصالح متوسط نتایج چند آزمایش باشد طوری که مقدار

نمونه ضربدر تعداد نمونه هایی که آزمایش

می شوند برابر حداقل مقادیر داده شده شود.

برای تعییین مقدار مصالح ریز تر از 75 میکرون (شماره ی 200) از روش ASTM C117

به صورت زیر استفاده می شود:

- برای سنگدانه هایی که حداکثر اندازه اسمی دانه های آنها 5/12 میلی متر (2/1 اینچ) یا کمتر است،

همان نمونه ی آزمایشی که در ASTM C117 و در این ازمایش به آن اشاره شد به کار برده می شود.

نمونه را ابتدا مطابق ASTM C117 خشک کرده و به صورت خشک طبق بند 6-2 تا 6-7 الک می کنند.

- در مورد مصالح سنگی که حداکثر اندازه اسمی دانه های آنها بزرگتراز 5/12 میلی متر (2/1 اینچ)

است ،

می توان نمونه ازمایشی یا نمونه های آزمایشی جداگانه ای را برای

آزمایش ASTM C117 و این روش به کار برد.

- در مواردی که مشخصات ، لزوم تعیین مقدار کل مصالح ریزتر از 75 میکرون را به وسیله ی شستشو

از روی الک و الک کردن به صورت خشک ایجاب می نماید، روش شرح داده شده در بند 5-7-1 به کار برده

می شود.

روش آزمایش

-

- نمونه ی آزمایش را تا رسیدن به وزن ثابت در دمای 5± 110 درجه سانتی گراد (9±230 درجه فارنهایت) خشک کنید.

- برای دست یابی به مشخصات مورد نیاز مصالح باید الک هایی با اندازه های مناسب انتخاب شوند. برای تهیه اطلاعات

- دیگر مانند ضریب نرمی، مقدار مصالح روی یک الک ، می توانید از الک های اضافی دیگری استفاده کنید. الک ها را به

- ترتیب شماره از بزرگ به کوچک و از بالا با پائین روی هم قرار داده و نمونه را روی الک بالایی بریزید. الک ها را به وسیله

- دست یا به کمک ماشین به مدت کافی تکان دهید. مدت لازم برای تکان دادن الک ها یا با آزمون و خطا و یا طبق بند6-4 به

- کمک یک نمونه آزمایشی تعیین می گردد.

- مقدار مصالح روی الک را درحدی محدود کنید که تمامی دانه ها فرصت داشته باشند چندین مرتبه در برابر سوراخ های الک

- قرار بگیرند. برای الک هایی که سوراخ های آنها کوچک تر از 75/4 میلی متر ( شماره 4 ) می باشد، نباید وزن مصالح باقی

- مانده روی الک بیش از 6 کیلو گرم بر متر مربع ( 4 گرم بر اینچ مربع ) سطح الک باشد. درمورد الک هایی که سوراخ هی آنها

- 75/4 میلی متر ( شماره 4 ) یا بزرگتر است ، وزن مصالح روی الک بر حسب کیلو گرم بر متر مربع باید از 5/2 برابر اندازه ی

- سوراخ های الک ( برحسب میلی متر ) بیشتر نباشد. در هیچ موردی نباید وزن مصالح روی الک به اندازه ای باشد که بافت الک تغییر شکل دائمی بدهد.

- الک کردن را تا هنگامی ادامه دهید که پس از آن به ازای هر یک دقیقه اللک کردن ، کمتر از 1 درصد وزن مصالح باقی مانده روی هر الک از آن عبور کند.

- برای تکان دادن الک های مجزا زیر الک را یک تاوه قرار داده و روی هر الک از آن را در پوش بگذارید و به حالت کمی شیبدار در یک دست نگه دارید. الک را با

- سرعت 150 در دقیقه تکان دهید و در هر 25 مرتبه تکان دادن الک ، آن را به اندازه یک ششم دور بگردانید. برای الک های از 75/4 میلی متر ( شماره 4) باید

- الک کردن تا حدی ادامه یابد که فقط یک لایه از دانه ها روی الک باقی بماند. اگر اندازه ی الک های مورد استفاده ، الک کردن به طریق فوق را غیر عملی

- می سازد ، از الک های با قطر 203 میلی متر ( 8 اینچ ) استفاده کنید.

- در مورد مخلوط های مصالح ریز دانه و درشت دانه قسمتی از نمونه که ریزتر از 75/4 میلی متر ( شماره 4 ) است، را میتوان در روی دو یا چند سری الک توزیع

- نمود از انباشته شدن بیش از حد مصالح روی الک های مجزا جلوگیری شود.

*** روش دیگر این است که با استفاده از یک جدا کننده مکانیکی طبق ASTM C702 قسمتی از مصالح ریز تر از 75/4 (شماره 4) را برحسب اندازه کاهش داد. اگر این روش

را به کار می برید، وزن هر یک از قسمت های نمونه اولیه را از رابطه زیر بدست آورید:

وزن قسمتی از نمونه با اندازه مشخص در کل نمونه =A

وزن قسمت ریز تر از 75/4 میلی متر ( شماره 4) در کل نمونه=W1

وزن مصالح ریزتر از 75/4 میلی متر ( شماره 4) پس از کاهش که به طور واقعی الک شده است =W2

وزن قسمتی از نمونه با اندازه مشخص در نمونه الک شده تقلیل یافته است =B

در صورتی که از الک ها ی مکانیکی لرزنده استفاده می شود، دانه های بزرگتر از 75میلی متر (3 اینچ)

را باید به صورت دستی الک کرد.

از کوچکترین الک مورد استفاده شروع کنید و در صورتی که لازم است دانه ها را روی الک بگردانید تا

اگر از سوراخ بخصوصی عبور می کنند،

چنین فرصتی را بیابند. برای رد کردن دانه ها از الک نباید هیچ نیرویی ببه آنها اعمال شود.

وزن مصالح مانده روی هر الک را با ترازو با دقت 1/0 درصد وزن نمونه خشک اولیه تعیین کنید. وزن کل مصالح

بعد از الک کردن باید با وزن اولیه

نمونه کنترل شود و در صورتی که اختلاف این دو بیش از 3/0 در صد باشد ، نتایج قابل قبول نیست.اگر نمونه

قبلاً به روش ASTM C117 ازمایش

شده است، وزن مصالح ریزتر از الک 75 میکرون (شماره 200) را که به صورت خشک از این الک عبور داده شده

است ، به وزن نمونه اضافه کنید.

محاسبات

در صد های عبور کرده ، در صدهای کل باقی مانده یا در صد دانه ها با اندازه های مختلف را با دقت 1/0 درصد

براساس وزن کل نمونه خشک اولیه

محاسبه کنید. اگر همین نمونه ی ازمایش ابتدا برساس ASTM C117 مورد آزمایش قرار گرفته و بوسیله شستن،

دانه های ریزتر از 75 میکرون از آن جدا شده بود، برای محاسبه ی درصد های مصالح از وزن خشک کل مصالح

( شامل دانه های ریزتر 75 میکرون) بعنوان مبنای محاسبات استفاده کنید.

در صورت نیاز ، ضریب نرمی را از جمع درصدهای مصالح درشت تر از الک های زیر ( در صدهای تجمعی مانده روی الک ها )

و تقسیم حاصل جمع بر 100 ،

بدست آورید : 150 میکررون (شماره 100) 300 میکرون (شماره 50) 600میکرون (شماره 30) 18/1میلی متر (شماره 16)

36/2 میلی متر (شماره 8)

، 75/4 میلی متر (شماره 4) 5/9 میلی متر (8/3 اینچ ) ، 19 میلی متر (4/3 اینچ)، 5/37 میلی متر (اینچ) و الک های بزرگتر

گزارش

بسته به مشخصات مورد نیاز مصالح تحت آزمایش ، گزارش باید شامل موارد زیر باشد.

8-1-1- درصد کل مصالح عبور کرده از هر الک

8-1-2- درصد کل مصالح باقی مانده روی هر الک

8-1-3- درصد مصالح باقی مانده بین الک های متوالی

درصد ها باید به صورت یک عدد صحیح گزارش شوند، به جز درصد های عبور کرده از الک 75 میکرون

(شماره 200) که اگر کوچکتر از 1 درصد باشد؛، باید با دقت 1/0 درصد گزارش شود.

در صورت نیاز ضریب نرمی باید با دقت 01/0 گزارش شود.

=100 / مجموع درصد مصالح عبور کرده از الک شماره 100 و الک های بزرگتر

آزمایش اسلامپ بتن

آزمایش:

نمونه ای از بتن تازه در قالبی به شکل مخروط ناقص ریخته می شود و توسط یک میله متراکم میگردد.

سپس قالب بالا آورده می شود و بتن نشست می کند. فاصله بین وضعیت اولیه و تغییر شکل یافته ی

بتن در مرکز سطح بالایی آن انداره گرفته می شود و به عنوان اسلامپ بتن گزارش می شود.

وسایل آزمایش

قالب: نمونه آزمایش باید درون یک قالب فلزی ریخته شود و شکل بگیرد.ضخامت هیچ نقطه ای از فالب کمتر

از 045/0 اینچ (14/1 میلیمتر) نباشد.قالب باید به شکل سطح جانبی یک مخروط ناقص با قطر پایینی 8 اینچ

(203 میلیمتر) و قطر بالایی 4 اینچ (102 میلیمتر) و ارتفاع 12 اینچ (305 میلیمتر) باشد. دامنه ی خطای مجاز

در قطر ها و ارتفاع ±8/1 اینچ (2/3 میلیمتر) می باشد.سطوح پایین و بالای قالب می بایست باز و موازی یکدیگر

بوده و نسبت به محور مخروط زاویه قائمه بسازند. قالب باید دستگیره ها و جاپاهایی داشته باشد. سطح داخلی

قالب باید نسبتا صاف و بدون بر آمدگیهای ناشی از پرچ ها باشد.

میله ی کوبیدن : میله کوبیدن بایدیک میله فولادی مستقیم به قطر 16 میلیمتر و ارتفاع 124 اینچ (600 میلیمتر) باشد

که نوک آن به صورت نیم کره ای به قطر16 میلیمتر گرد شده است.

صفحه زیر قالب : این صفحه می تواند فلزی ، شیشه ای و یا بتن نفوذ ناپذیر باشد. لیکن نوع فلزی آن مرسوم تر می باشد.

ابزار و وسایل عمومی آزمایشگاه

نمونه

آن بخش از بتن که نمونه های آزمایش از آن ساخته می شوند باید نماینده ی تمام مخلوط باشد

روش آزمایش

قالب را مرطوب کرده و آن را روی یک سطح تخت ، مرطوب، نفوذ ناپذیر و صلب قرار دهید. با ایستادن روی دو جای پا ، قالب را

هنگام پر کردن محکم سر جایش نگهدارید. از نمونه استانداردی که به دست آمده ، قالب را در سه لایه که هر کدام 3/1 حجم

قالب می باشد پر نمایید.

نکته : 3/1 حجم قالب اسلامپ آن را به عمق 67 میلیمتر و 3/2 حجم آن را به عمق 155 میلیمتر پر می کند.

هر لایه را با 25 ضربه ی میلیه ی مخصوص بکوبید. ضربه ها را بطور یکنواخت روی مقطع هر لایه توزین نمائید. برای لایه زیرین لازم

است میله را کمی کج کرده و تقریبا نصف ضربه ها را در نزدیکی محیط بزنید و سپس بقیه ضربه ها به صورت قائم و در مسیری

مارپیچ به سمت مرکز، ادامه داده شوند. ضربه های لایه زیرین باید طوری باشد که میله در تمام عمق لایه نفوذ نماید. لایه ی دوم

و لایه ی بالایی را نیز طوری بزنید که میله در تمام عمق لایه نفوذ نماید. بنابر این در هر ضربه میله مقداری هم به لایه ی زیرین نفوذ می کند.

درهنگام پر کردن لایه بالایی و قبل از آغاز ضربه ها، آنقدر بتن به داخل قالب بریزید تا بصورت برآمده از قالب بیرون بزند. اگر ضربه زدن باعث شد

که سطح بتن از لبه ی بالای قالب پائین تر بیاید، مقداری بتن اضافه نمائید، طوری که همیشه مقداری بتن اضافی در بالای قالب وجود داشته باشد.

پس از آنکه ضربه زدن لایه ی بالایی پایان یافت با غلتاندن میله روی لبه ی قالب، بتن اضافی را بردارید. سپس بلافاصله قالب را با دقت و بطور قائم

بطرف بالا کشیده و از روی بتن بردارید. قالب را بدون هیچگونه حرکت جانبی یا پیچشی در فاصله زمانی 2±5 ثانیه به فاصله 305 میلیمتر بالا بیاورید.

آزمایش باید از آغاز پر کردن تا برداشتن قالب بدون هیچ وقفه ای انجام شود و زمان آن بیش از 5/2 دقیقه بطول نیانجامد.

بلافاصله با اندازه گیری فاصله ی قائم بین بالای قالب و مرکز سطح بالای نمونه ی تغییر یافته، اسلامپ را تعیین نمائید اگر ریزش یا لغزش معینی

در یکطرف یا بخشی از نمونه رخ دهد، آزمایش مردود می باشد و لازم است آزمایش مجددی با استفاده از بخش دیگری از بتن انجام شود.

اگر در دو آزمایش متوالی روی بتن، ریزش یا لغزش بخشی از نمونه مشاهده شود، احتمالا بتن فاقد شکل پذیری و چسبندگی لازم برای انجام آزمایش اسلامپ می باشد.

گزارش اسلامپ نمونه را با دقت 6 میلیمتر بصورت زیر محاسبه و ثبت نمائید:

ارتفاع نمونه بعد از نشست – 305 (میلیمتر) = اسلامپ(میلیمتر)

روش دیگر آزمایش

شرح آزمایش

الف – وسایل مورد نیاز

*دستگاه نمونه گیر اسلامپ

*سینی فلزی

*میلگردی به طول 35 سانتیمتر که در یک سر آن خط کشی به عرض 5 سانت قرار دارد .

*یک عدد میگرد ساده به طول 40 الی 50 سانت که برای متراکم کردن بتن داخل مخروط به کار می رود

*وسیله سنجش ارتفاع ترجیحا" یک عدد متر کوچک

ب – روش آزمایش

در کارگاه به هنگام بتن ریزی قسمت های مختلف سازه آزمایشگاه فنی و مکانیک خاک بر اساس اردر صادر شده

از طرف پیمانکار نسبت به اخذ یک یا چند نمونه بتن از محل بتن ریزی بایستی آزمایش اسلامپ انجام شود و نتیجه

آن در گزارش ذکر گردد.

بر روی مقدار بتنی که برای نمونه برداری از مجموعه بتنموجود در پایکار جدا نموده ایم قبل از انجام نمونه برداری باید

آزمایش اسلامپ صورت گیرد برای این منظور ابتدا مخروط اسلامپ را بر روی سینی مربوط و در محل خود مستقر

می نمائیم .این عمل باید در سه مرحله انجام گیرد که در هر مرحله یک سوم از ارتفاع مخروط را که برابر 10 سانت

می باشد با بتن پر نموده و نسبت به ویبره یا متراکم کردن بتن یا میله مخصوص اقدام می گردد.

در مرحله اول باید عمق فرو رفتن میله تراکم در داخل بتن به انذدازه عمق بتن و تا کف باشد اما در دو مرحله بعد باید

به جهت حصول پیوستگی در بین دو لایه به اندازه تقریبی 3 الی 5 سانت میله تراکم را داخل لایه زیرین فرو برده و بدین

ترتیب نسبت به نواخت 25 ضربه به شرح فوق اقدام نماییم .

پس از اتمام سه مرحله فوق و پر شدن مخروط با یک خط کش فلزی و یا هر نوع وسیله ممکن سطح بتن را صاف نموده

تا با لبه قائده بالایی در یک تراز قرار گیرد. پس از این مرحله از دستگیره های جانبی مخروط گرفته چفت و بست مخروط

به سینی را باز می کنیم و به آرامی با سرعتی ملایم و ثابت بدور از هر نوع عجله به صورت قائم مخروط را از روی بتن بر می داریم .

پس از اتمام سه مرحله فوق و پر شدن مخروط با یک خط کش فلزی و یا هر نوع وسیله ممکن سطح بتن را صاف نموده تا

به لبه قائده بالیی در یک تراز قرار گیرد پس از این مرحله از دستگیره های جانبی مخروط گرفته چفت و بست مخروط به سینی

را باز می کنیم و به آرامی با سرعتی ملایم و ثابت بدور از هرنوع عجله به صورت قائم مخروط را از روی بتن بر میداریم .

پس از برداشتن مخروط بتن مقداری افت خواهد کرد پایه میله ای که به سر آن یک خط کش وصل است را چرخانده و دقیقا"

بر روی بتن قرار می دهیم تا ارتفاع ریزش بتن بسنجیم با متر کوچکی که در اختیار داریم ارتفاع مابین سطح بالای بتن تا زیر

خط کش فلزی را اندازه می گیریم عدد بدست آمده به عنوان عدد اسلامپ شناخته می شود.میزا ن اب موجود در بتن عامل

اصلی روانی یا سفتی در بتن می باشد